TEST MENU試験メニュー

故障解析

断面研磨

-

非破壊検査では特定・解明できない課題・不具合に対して、原因を特定するの為の破壊検査となります。

サンプルを樹脂封止・切断し研磨装置を用いて観察したい箇所の断面を削り出し、観察・撮影・測定を行います。

信頼性試験前後の状態を確認したり、構造解析や不良解析を実施するためにはサンプルの断面を観察することが可能です。

参照規格

断面研磨後のサンプルからわかること

・製品の初期不良及び故障の原因

・信頼性試験後の不良や故障解析

・材料の特性や組織構造Q&A

研磨から全て手作業で行うため、自動研磨ではできない形状や大きさなどにも柔軟に対応可能でございます。お気軽にご相談ください。 -

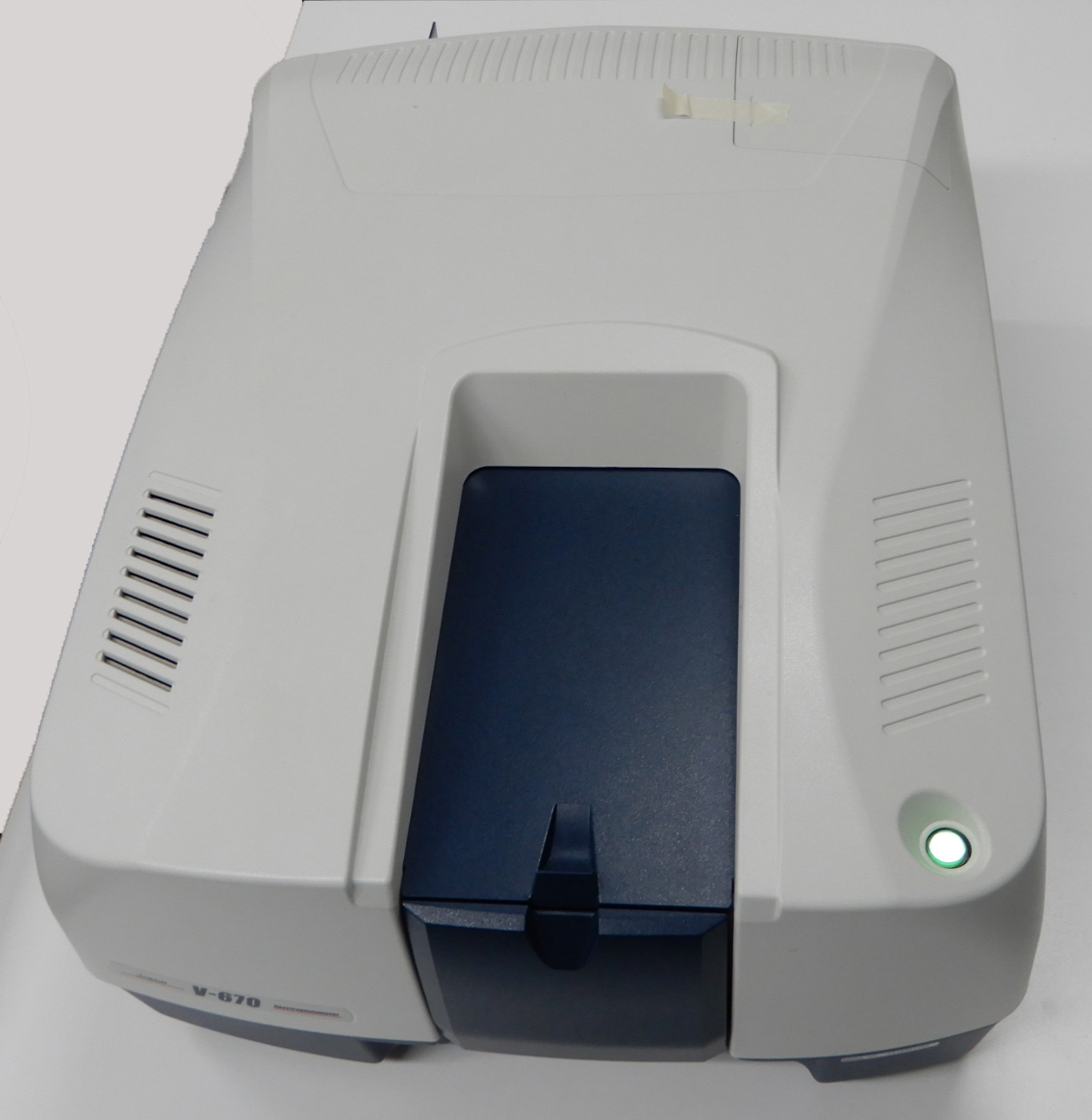

紫外可視分光法 UV-Vis

-

装置スペック(仕様)

・測定可能形態 :液体、薄膜

・測定可能サイズ :液体の場合、10mL程度

薄膜の場合、10~50mm角程度(測定範囲:中央付近)

・測定モード :透過率測定・吸収スペクトル測定・吸光度測定

解析事例

・溶液サンプル中に含まれる成分の定性・定量分析

・膜サンプルの透過率測定

・有機成分の吸収スペクトル測定

・環境水中の濁度・色度測定

・排水中の全窒素分析、全りん分析

・多糖類の定量分析

・ビタミンCの定量分析

・機能性成分の分析 -

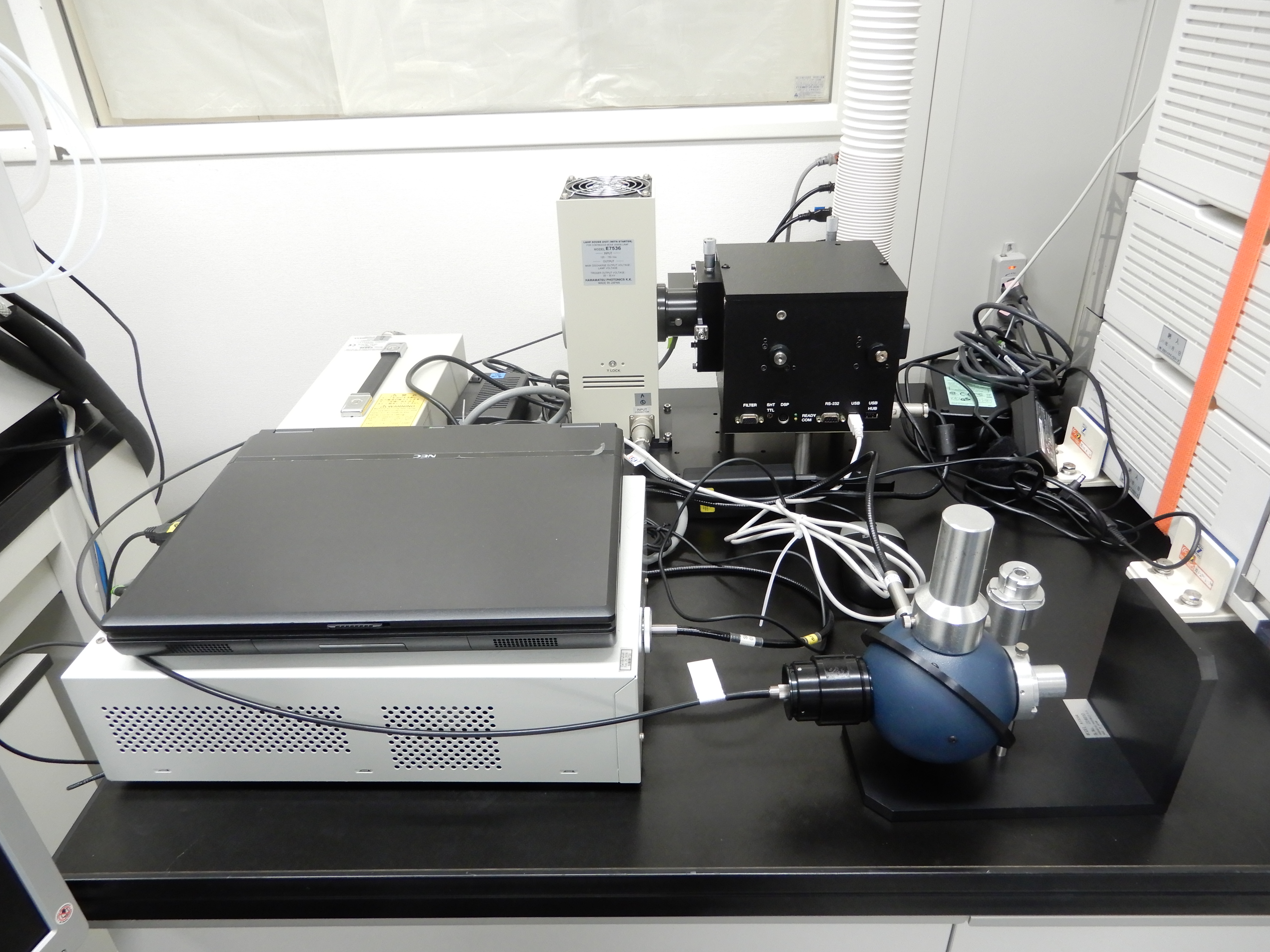

絶対PL量子収率測定

-

装置スペック(仕様)

・測定可能形態 :液体、薄膜、粉体

・測定可能サイズ :液体の場合、10mL程度 粉体の場合、0.5g程度

・薄膜の場合 :10mm角程度

解析事例

・溶液サンプルの絶対PL量子収率測定

・薄膜サンプルの絶対PL量子収率測定

-

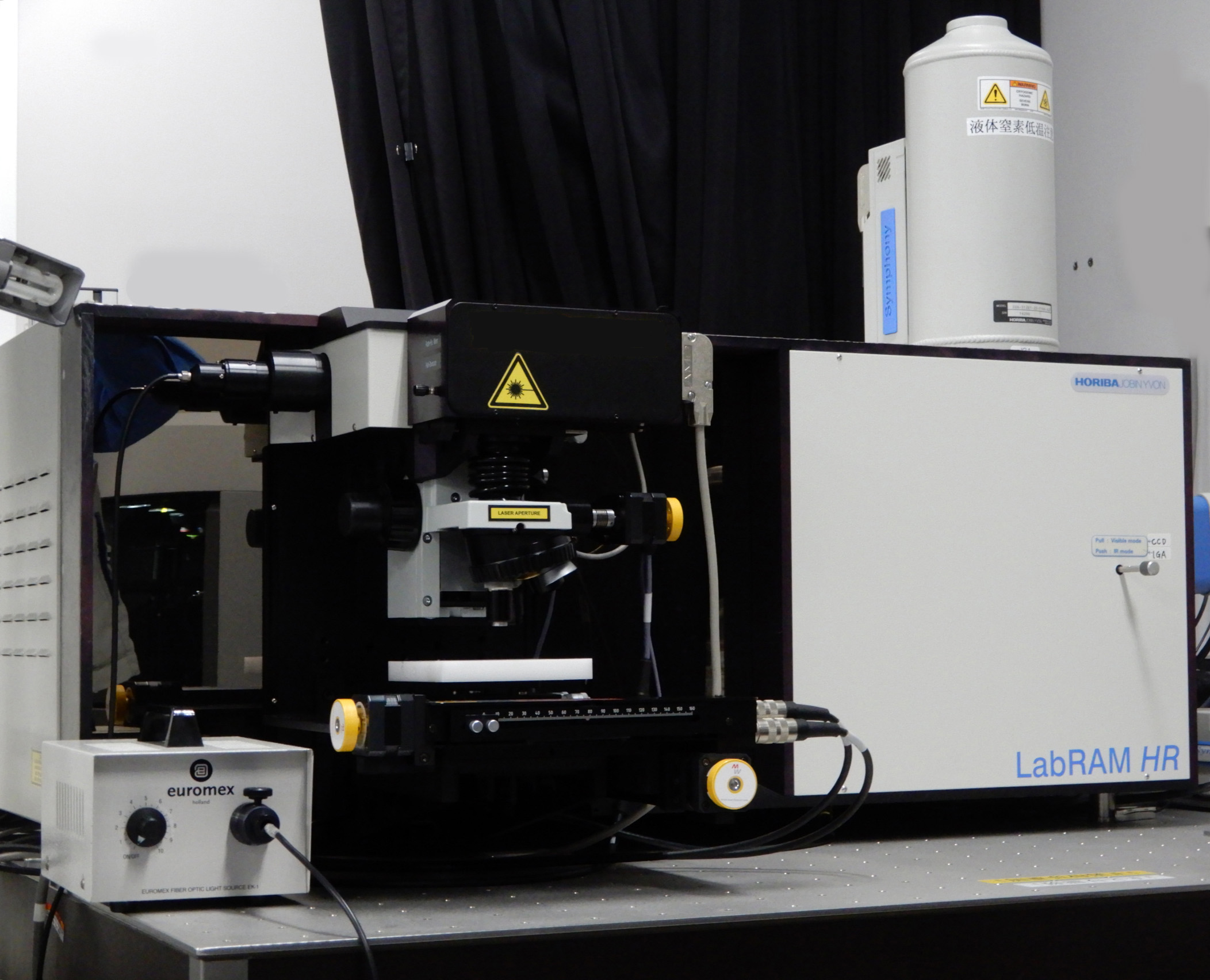

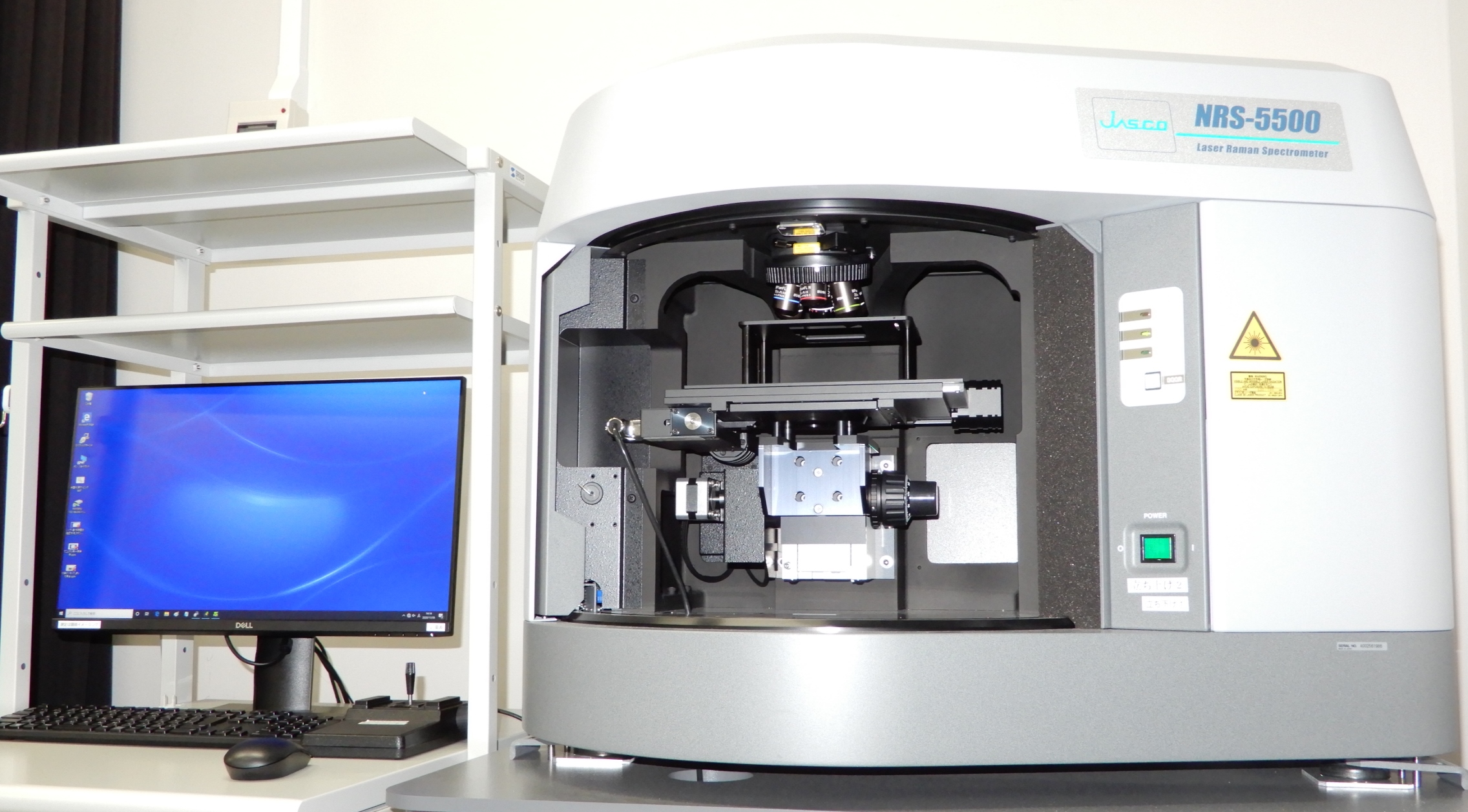

フォトルミネッセンス法 PL

-

装置スペック(仕様)

・測定可能試料サイズ :150mm×150mm×t30mm(室温測定時)

15mm×15mm×t5mm(低温測定時)

・測定可能波長範囲 :325nm励起時:350~1000nm(CCD検出器使用)、800~1600nm(IGA検出器使用)

532nm励起時:540~1000nm(CCD検出器使用)、800~1600nm(IGA検出器使用)

※使用するフィルター等によって変動あり

・測定領域 :325nm励起時: 約5μm~約20μm (室温測定時)、約20μm (低温測定時)

532nm励起時: 約5μm~約30μm (室温・低温測定時)

・倍率(対物レンズ) :325nm励起時:×5、×15、×40

532nm励起時:×5、×10、×50

・マッピング測定 :CCD検出器使用:200点×200点(最大)、波長範囲:任意200nm

IGA検出器使用:100点×100点(最大)、波長範囲:任意100nm

※積算時間を要する場合、測定点数を減らす・お引き受け困難となる場合があります。

・測定温度 :約10K~500K(試料台温度)の任意温度で設定可能です。

・検出深さ :325nm励起時約8μm(SiC)、約100nm(GaN)

532nm励起時約1μm(Si) ※材料・励起波長によって大幅に変動あり

解析事例

・バンド端発光の有無による、欠陥評価

・広い意味での”結晶中の欠陥”を高感度に検出することが可能

・発光材料の評価

・禁制帯の評価

-

示差熱天秤-質量分析法 TG-DTA-MS

-

装置スペック(仕様)

・導入可能サンプルサイズ :直径4mm程度の容器(Al,Pt,Al2O3)に入る試料

・昇温温度範囲 :室温~1400℃

・昇温速度 :20℃/分(最大) ~ 2℃/分(最小)

・測定雰囲気 :He, 擬似Air (20%O2 80%He)

・質量範囲(MS分析) :EI:m/z 10~200, PI:m/z 10~410

解析事例

・加熱による構造変化(TG-DTA)

ゴム・フィルム、粘着材・接着剤、生体高分子、金属

セラミックス、リチウムイオン二次電池材料

・揮発成分の分析(TG-DTA-MS)

化合物の熱分解物の分析

揮発成分・分解物発生量の温度依存性の評価 -

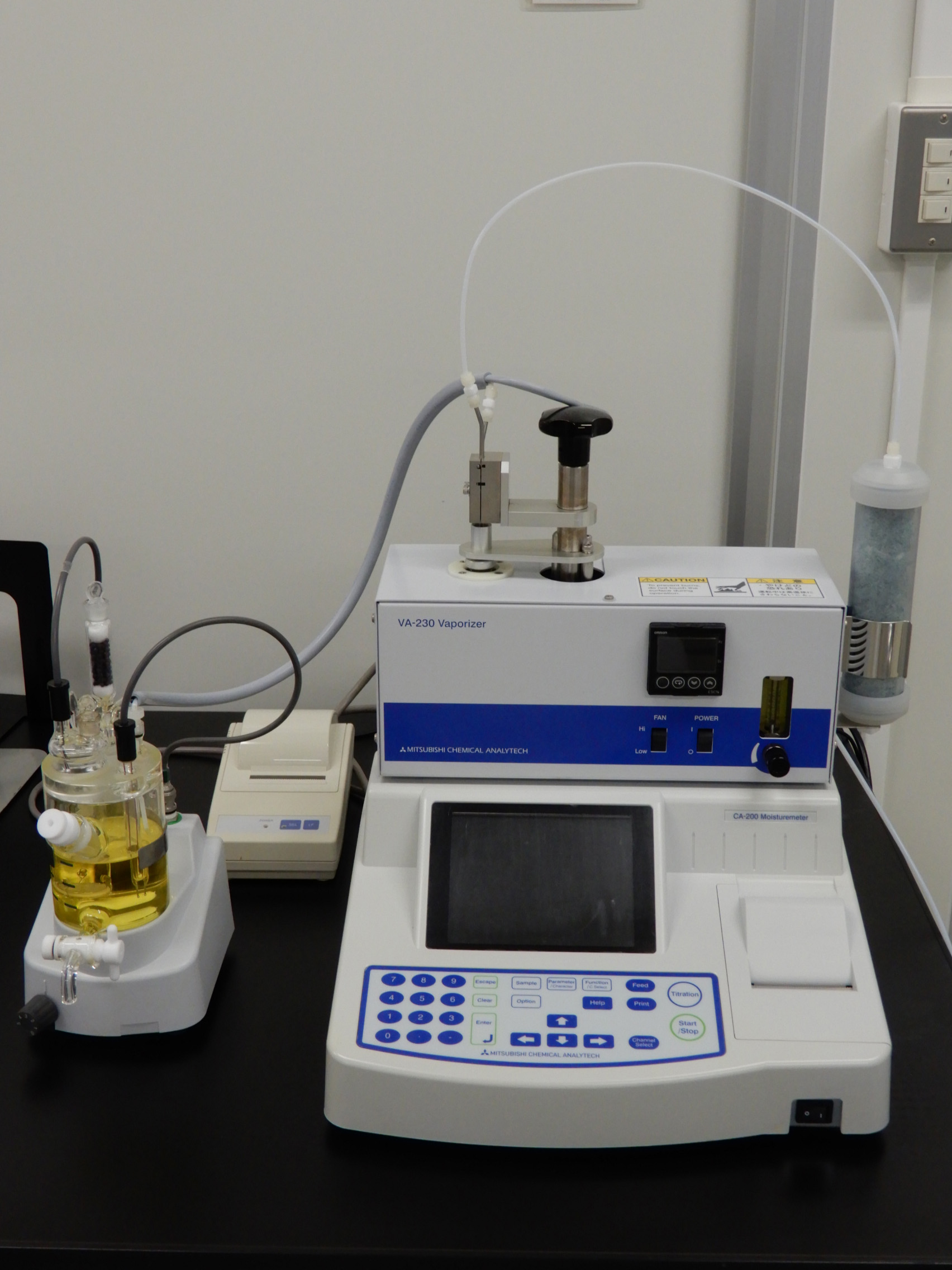

カールフィッシャー滴定法

-

装置スペック(仕様)

・測定可能形態 :液体、固体

・測定必要量(液体) :最低5mL程度

・測定可能サイズ(固体) :直径13mmφ、高さ15mm(固体)以下

※バイアルサイズ:直径13mmφ×高さ30mm

解析事例

・アルコールなどの溶媒中に含まれる水分の定量

・二次電池等の材料に含まれる水分の定量

・イオン液体中の水分の定量

・紙や繊維などに含まれる水分の定量

・樹脂加熱時に発生する水分の定量

・グリース中に含まれる水分の定量

-

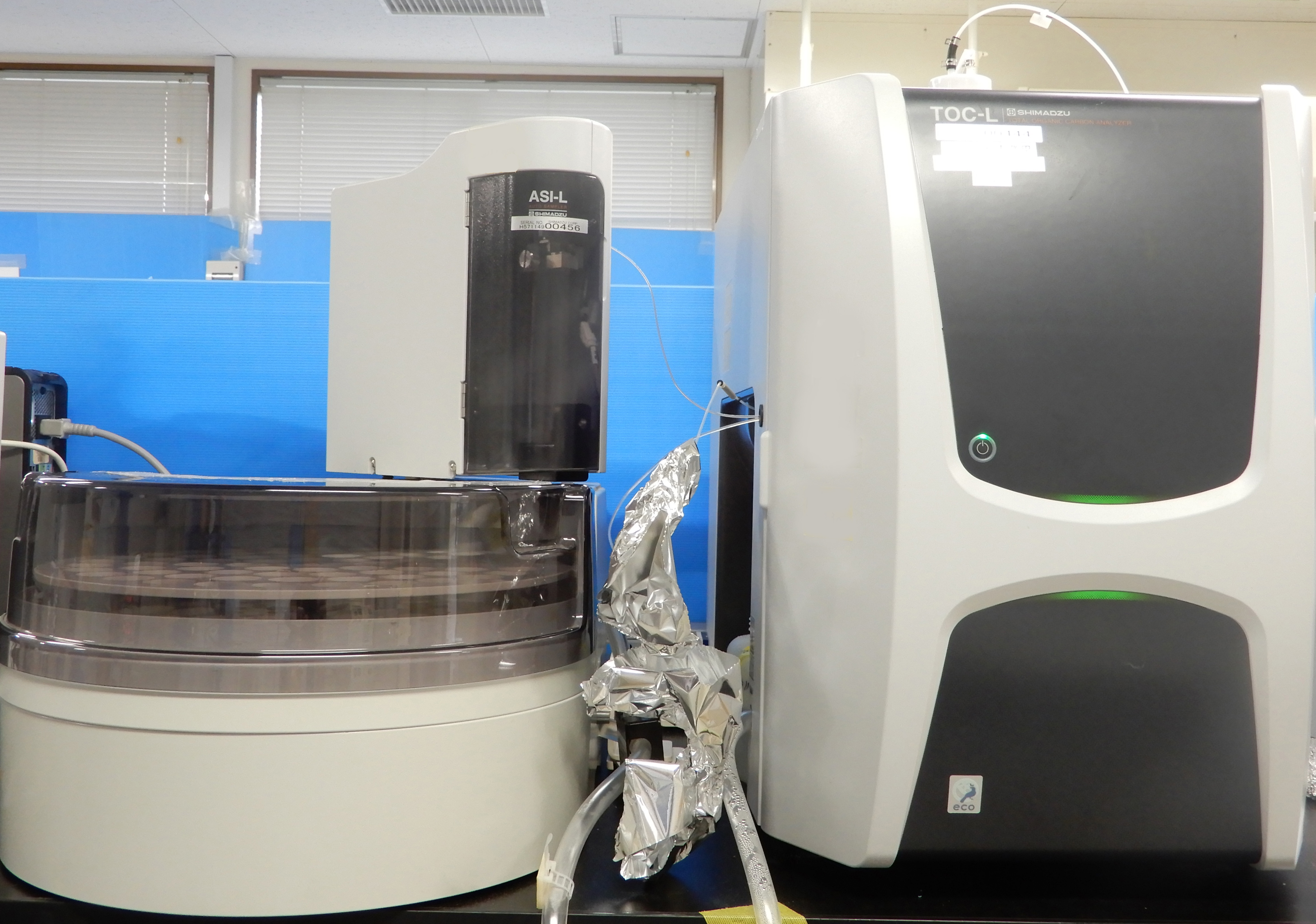

全有機体炭素測定 TOC

-

装置スペック(仕様)

・測定可能形態 :液体、固体

・測定可能成分 :TC :有機物、界面活性剤、炭酸塩

:IC :炭酸塩

: NPOC :不揮発性有機物

・定量下限 :液体: 50 μg/L (炭素換算)

:固体: 1mg/g (炭素換算)

・必要試料量 :液体: 40 mL程度

:固体: 数g程度

解析事例

・超純水のTOC測定

・製薬用水のTOC測定

・水道水のTOC測定

・エッチング液のTOC測定

・メッキ液のTOC測定

・洗浄効果の評価(洗浄バリデーション)

・土壌のTC、IC測定

-

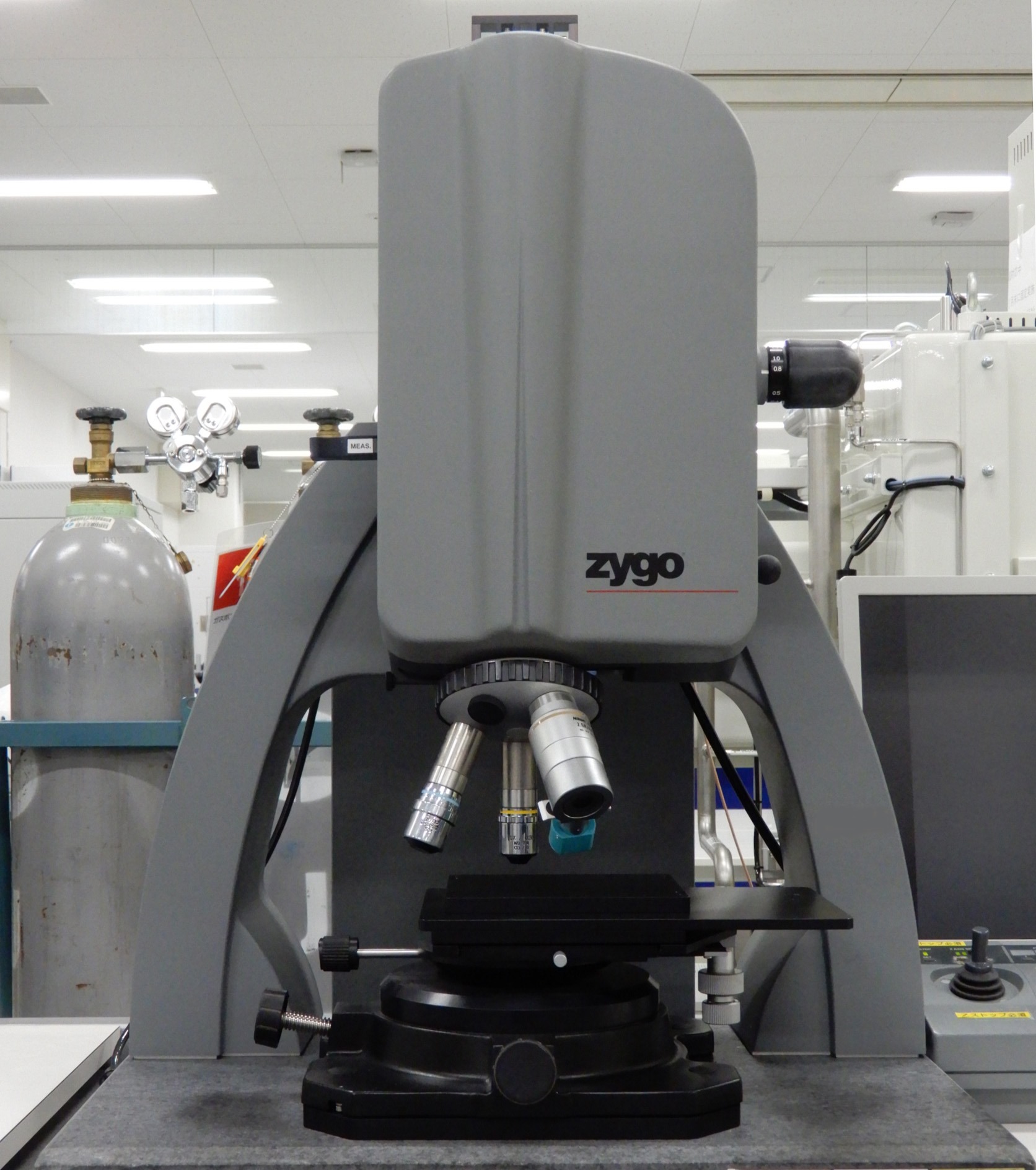

白色干渉計測法

-

装置スペック(仕様)

・搬入可能試料サイズ :127mm×152mm×104mm(厚)

・ステージ耐荷重 :1.4kg

・測定可能領域 :水平(X-Y)方向 50μm×70μm ~ 5mm× 7mm(広視野)

:垂直(Z)方向 <150μm

・分解能 :水平(X-Y)方向 0.64μm~4.72μm(対物レンズ倍率に依存)

:垂直(Z)方向 0.1nm(高垂直分解能)

解析事例

・半導体など

ウエハなどの研磨面・蒸着膜表面の粗さ

欠陥・異常部の観察

加工形状観察(パターン・ホール・トレンチ・ベベル・MEMS)

・金属

ボールベアリング・ボンディング(ハンダ)表面形状

ギア・カッター・鋼板のキズ・破断面・金型の形状

めっき表面の粗さ・摩擦面の観察

・その他の素材

切断面の観察

ガラス・光学部品・電気部品の形状観察

-

ロックイン発熱解析法

-

装置スペック(仕様)

・搬入可能試料サイズ :直径150mmφ×高さ50mm

・測定視野 :12mm×9.6mm、1.2mm×0.96mm

・最大印加電圧 : 600V

・ロックイン周波数 : 0.2~25Hz

・倍率 :対物レンズ:×0.8,×8

・位置精度 :5μm~

・温度検出能力 : 20 mK

解析事例

■症状

・配線間リークやショート不良

・静電破壊箇所の特定

・発光素子の発熱面内分布測定

・酸化膜のマイクロプラズマリーク・絶縁不良

・発光素子の発熱面内分布測定

■デバイス

・Siデバイス(トランジスタ・MOSFET・IGBT・CMOSセンサ)

・SiCパワーデバイス(ショットキーバリアダイオード・MOSFETなど)

・GaN発光素子・GaNデバイス(LD・LED・HEMTなど)

・MEMS(圧力センサ・加速度センサ)

・IC、基板などの絶縁劣化部位の特定 -

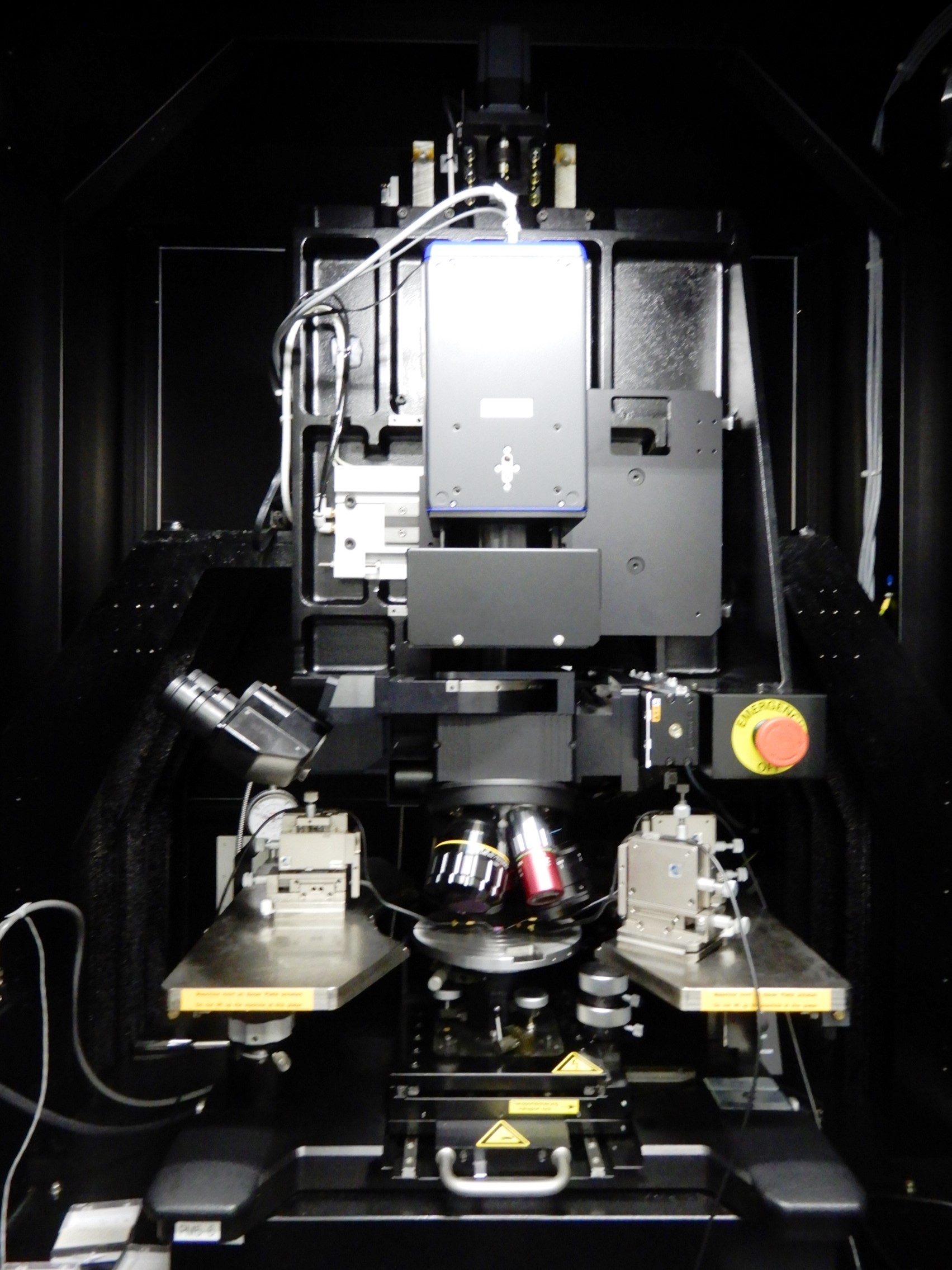

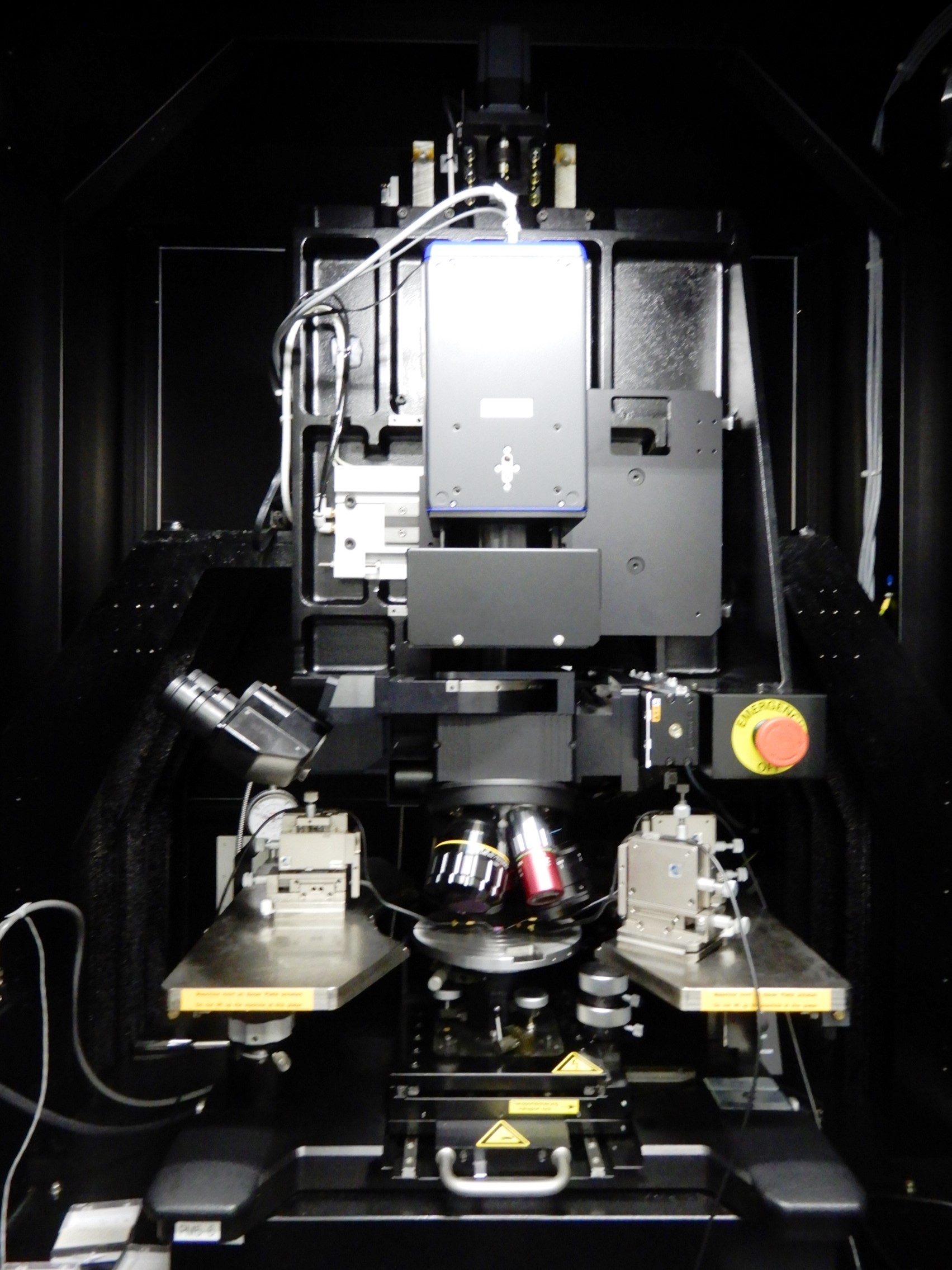

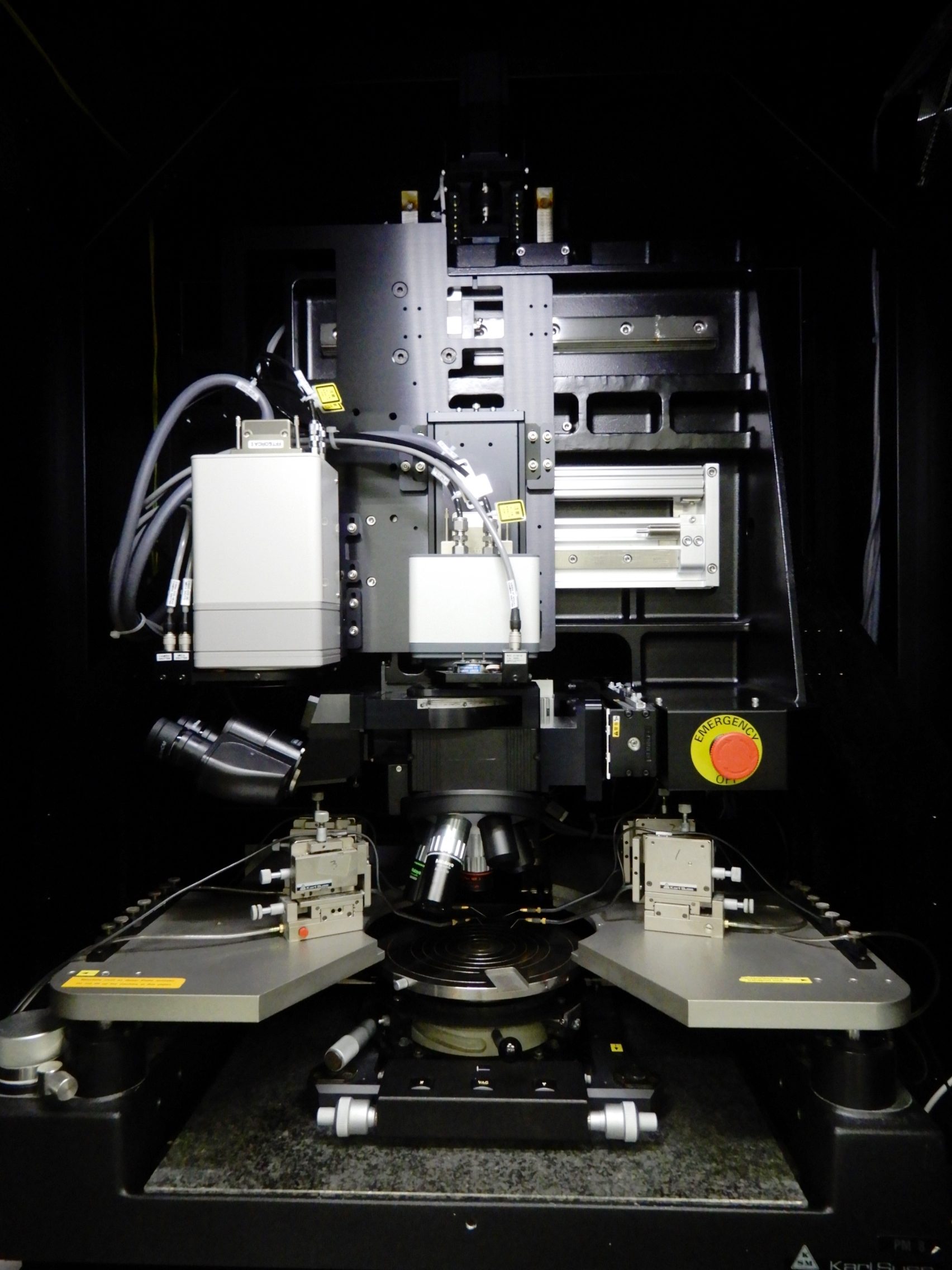

光ビーム加熱抵抗変動法 OBIRCH

-

装置スペック(仕様)

・搬入可能試料サイズ :直径150mmφ×高さ50mm程度

・測定視野 :0.26mm×0.26mm, 0.65mm×0.65mm, 2.6mm×2.6mm, 13mm×13mm

・倍率 :対物レンズ×1,×5,×20,×50

・位置精度 :数μm程度

・変調周波数 :5kHzもしくは20kHz(ロックイン機能によるS/N比向上)

・プローブ針 :先端1μmφ,7μmφ,30μmφなど

・印加電圧 : DC±25V/100μA、DC±10V/100mA

解析事例

・Siデバイス(トランジスタ・MOSFET・IGBT・CMOSセンサ)

・SiCパワーデバイス(ショットキーバリアダイオード・MOSFETなど)

・GaN発光素子・GaNデバイス(LD・LED・HEMTなど)

・MEMS(圧力センサ・加速度センサ)

-

エミッション顕微鏡法 EMS

-

装置スペック(仕様)

・搬入可能試料サイズ :最大直径300mmφ、最大高さ約50mm(200mmφまで)

・測定可能領域 :直径200mmφ (試料サイズが大きい場合制限あり)

・検出深さ :0.8倍では数百μm、100倍では十μm程度

・倍率 :対物レンズ:×0.8,×5,×20,×100

・検出波長範囲 :400~1600nm

・発光箇所の位置精度 :約1μm

・最大印加電圧 :2000V(カーブトレーサ)、200V(半導体パラメータアナライザ)

解析事例

■異常箇所(リーク箇所)の特定

・Siパワーデバイス(トランジスタ・MOSFET・IGBT・サイリスタなど)

・SiCパワーデバイス(ショットキーバリアダイオード・MOSFETなど)

・GaN発光素子・GaNデバイス(LD・LED・HEMTなど)

・有機EL素子

・MEMS(圧力センサ・加速度センサなど)

-

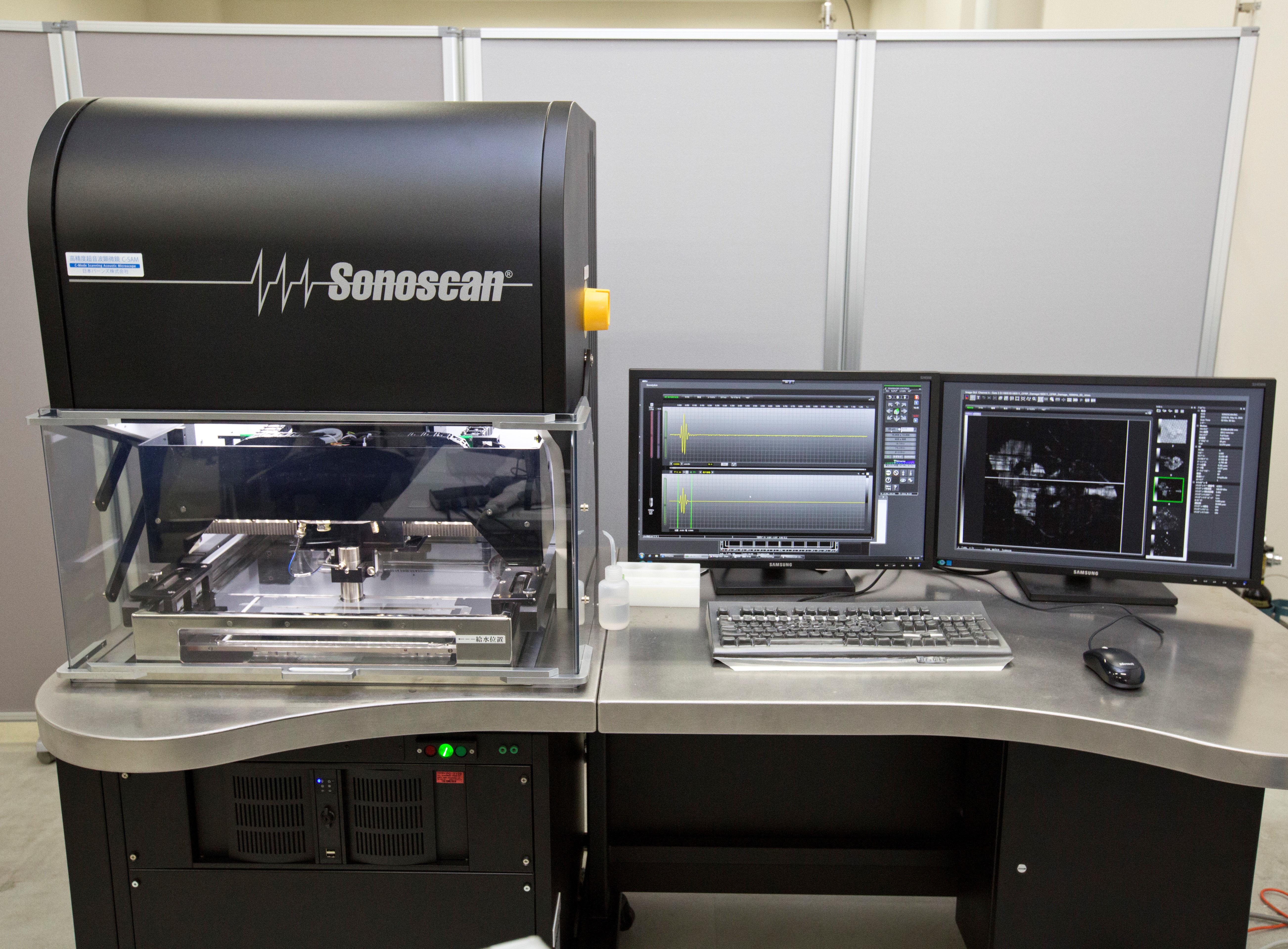

超音波顕微鏡法 C-SAM

-

装置スペック(仕様)

・搬入可能サイズ(最大): 400mm角×高さ50mm

・測定範囲 : ~307mm角

・面分解能 :12μm~130μm

・周波数※ :15MHz、25MHz、50MHz、100MHz、230MHz

・その他 :透過スキャン、水掛流し測定

解析事例

・半導体パッケージ品の欠陥調査

・電子部品内部の欠陥調査

・シリコンウエハ貼り合わせ界面の空孔調査

・金属板の貼りあわせ界面の密着性調査

・面実装LEDの欠陥調査

・接着剤・粘着テープなどの密着性調査

・セラミックス材料の空孔調査

※いずれの試料も耐水性が必要となります。 -

X線CT法

-

装置スペック(仕様)

・搬入可能サイズ :300mmφ×高さ300mm

・測定視野 :0.35mm~140mm

・ボクセルサイズ :0.07μm~140μm

・管電圧 :30kV~160kV

・冷却/加温 :-20 ℃~160 ℃(設定値)

・引張/加圧 :~5 kN(設定値)

・その他 :各種解析(空隙率解析、繊維配向解析、肉厚解析など)

解析事例

・炭素繊維強化プラスチック(CFRP)の形状・サイズ・繊維配向評価

・半導体パッケージ品など電子部品の形状評価、欠陥調査

・アルミ溶接部分のボイドや異物の有無調査

・ウレタン材中の空隙形状・サイズ評価

・カプセル剤中の顆粒形状・サイズ・充填率評価

・錠剤の内部形状評価

・透過像から、断面加工位置の特定など物理解析箇所の確認

・製品の出来栄え評価 -

磁気力顕微鏡法 MFM

-

装置スペック(仕様)

・搬入可能試料サイズ :水平方向: 5mm×5mm~8インチ基板

垂直方向: ~ 20mm

※測定したい面が水平であること

※特殊な形状の場合も測定面を水平に固定できれば測定可能

・測定可能領域 :水平方向: ~ 80μm×80μm (512点×512点)

垂直方向: ~ 2μm (65536点)

・水平方向分解能 :30nm 程度~ 200nm

※探針先端径と測定領域の大きさに依存。探針と試料との距離に依存。

・垂直方向分解能 :0.1nm 未満

・測定環境 :大気

解析事例

・高密度記録媒体:

ハードディスク、フロッピーディスク、光磁気ディスク、磁気テープ等の遷移領域やエッジなど

・磁気ヘッド:

薄膜ヘッド、GMR、MRヘッド、MIGヘッドのギャップなどの観察、パーマロイ、ガーネット等

・ソフト材料の磁区観察

・希土類磁石など強磁性体の観察

-

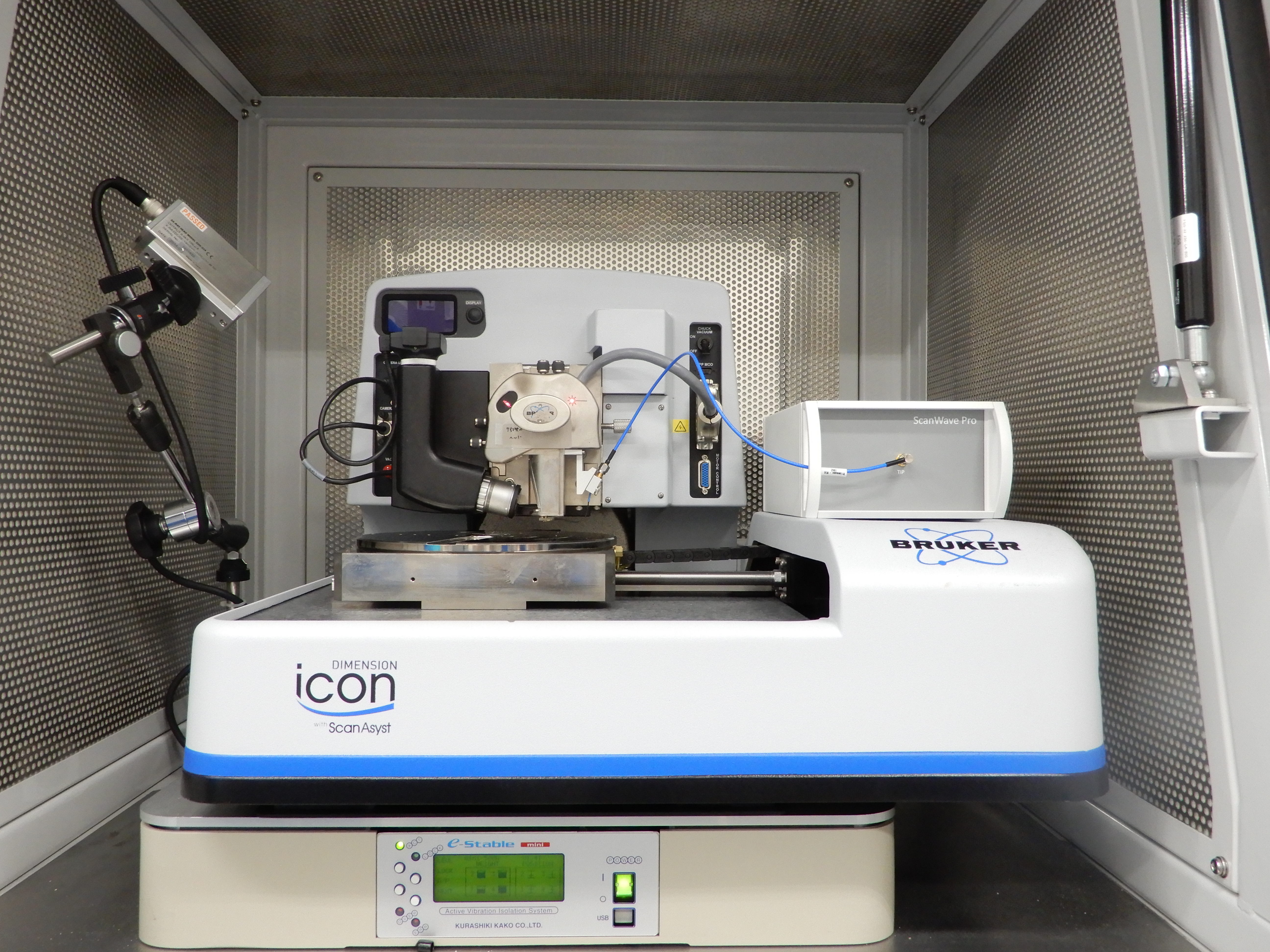

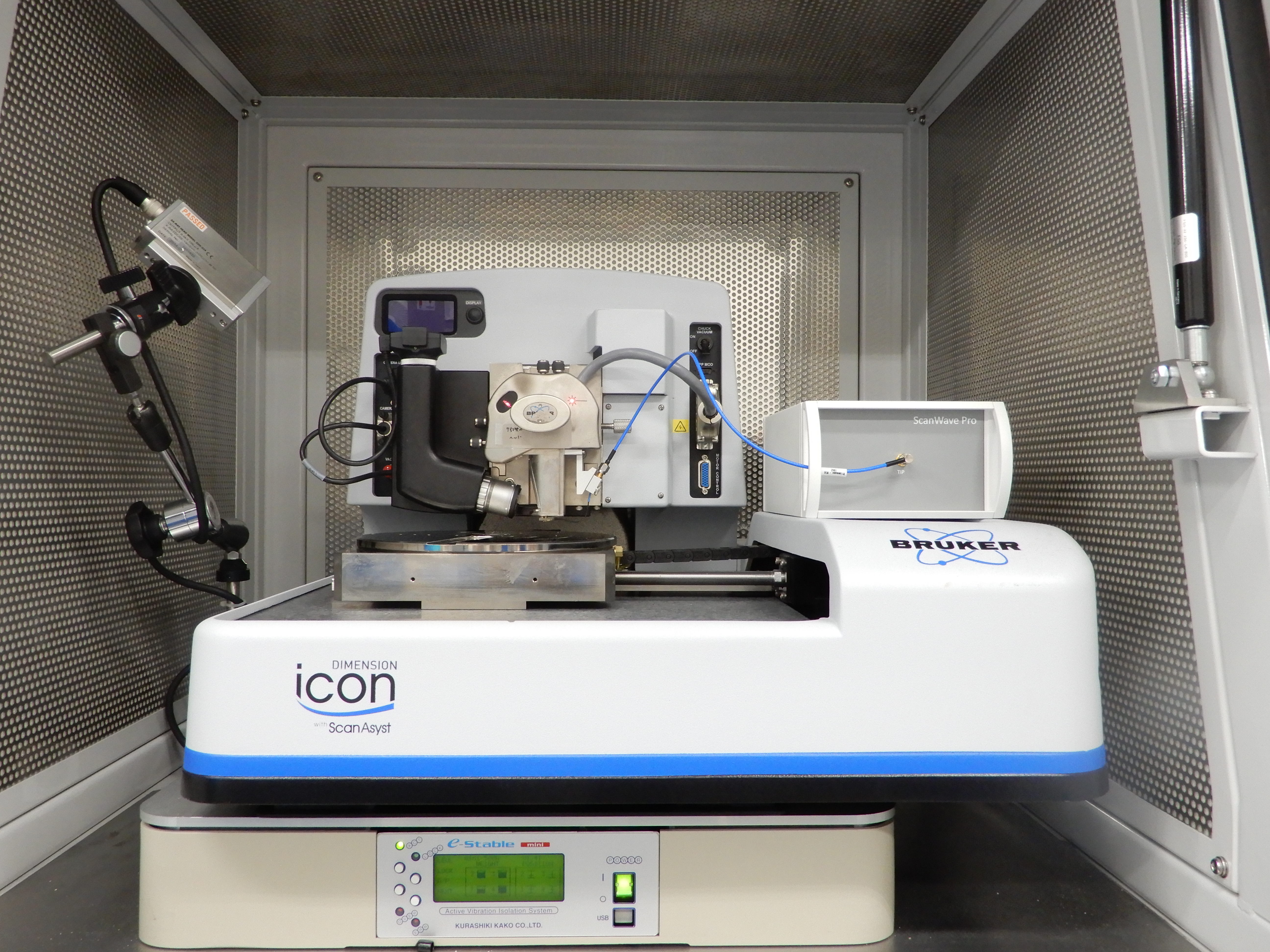

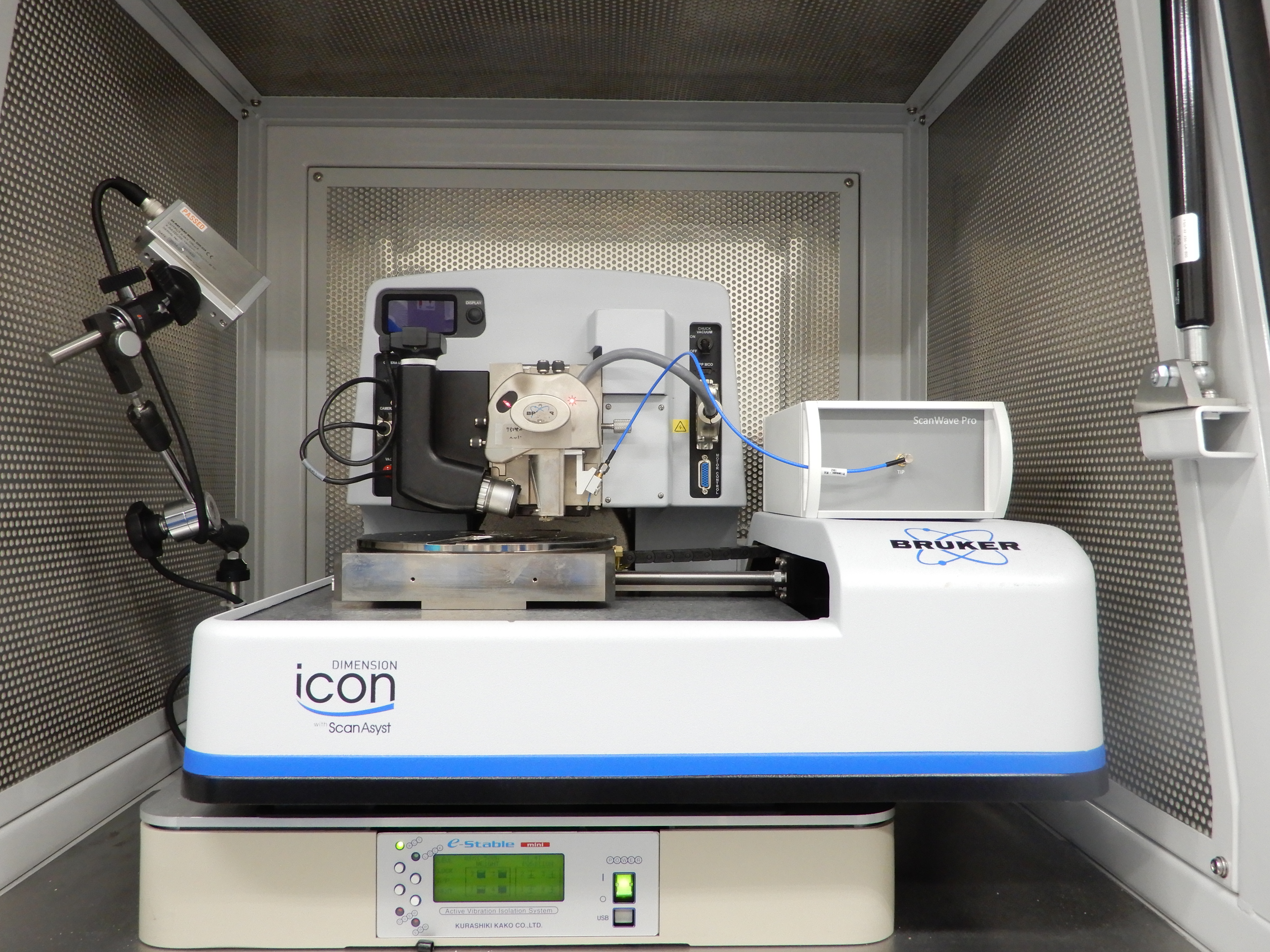

原子間力顕微鏡法 AFM

-

装置スペック(仕様)

・搬入可能試料サイズ :水平方向: 5mm×5mm~8インチ基板

垂直方向: ~ 20mm

※測定したい面が水平であること

※特殊な形状の場合も測定面を水平に固定できれば測定可能

・測定可能領域 :水平方向: ~ 80μm×80μm (512点×512点)

垂直方向: ~ 2μm (65536点)

・水平方向分解能 :10nm 未満~ 200nm

※探針先端径と測定領域の大きさに依存

・垂直方向分解能 :0.1nm 未満

・測定環境 :大気

水溶液中(詳細はお問い合わせください)

・温度可変領域 :室温~300℃程度まで

解析事例

・基板(Si・化合物半導体・ガラス・金属・有機物など)の表面粗さ評価

・薄膜(ポリシリコン・酸化物・金属・有機物など)の表面粗さ評価

・MEMS の形状評価

-

走査型広がり抵抗顕微鏡法 SSRM

-

装置スペック(仕様)

・搬入可能試料サイズ :10mm×10mm程度まで、高さ10mm程度まで

・測定可能領域(水平方向) :10μm×10μm未満(512点×256点)

・測定可能領域(垂直方向) :~1μm (65536点)

※信頼性の高い測定のためにはnmレベルの平坦面が求められます

※通常は機械研磨で半導体素子の断面を露出して測定を実施します

・検出深さ :数~数十nm

※測定条件によって変化します

・検出抵抗値 :10^4 ~10^12 Ω

・水平方向空間分解能 :数~数十nm

解析事例

・局所抵抗測定

・シリコン半導体素子(MOSFET)の拡散層形状評価

・化合物半導体素子(LED・レーザー素子・パワーMOSFET)の拡散層形状評価

・化合物太陽電池, リチウムイオン二次電池の抵抗分布評価

・絶縁膜のリークスポット計測

-

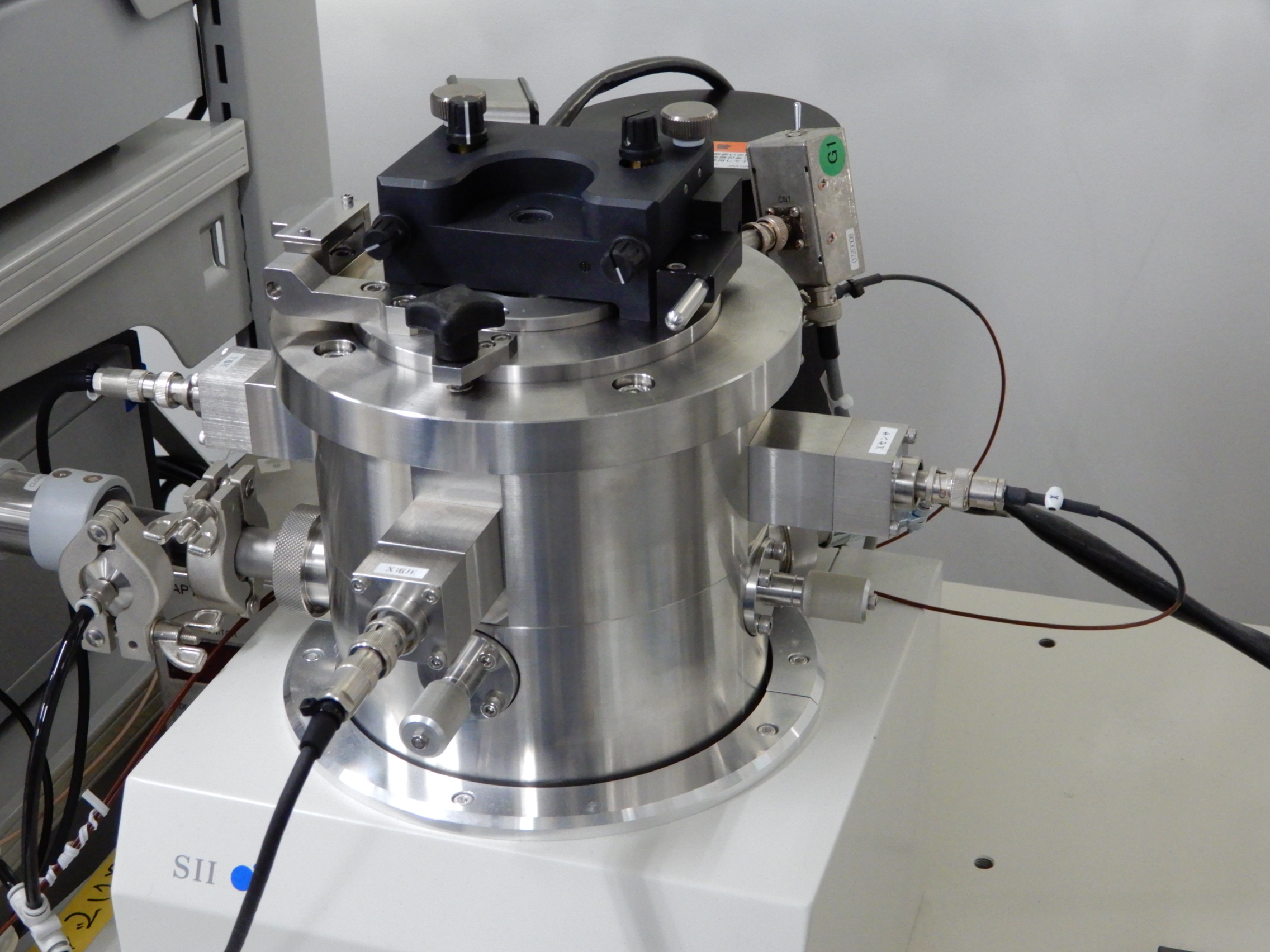

走査型マイクロ波顕微鏡法 SMM

-

装置スペック(仕様)

・搬入可能試料サイズ :水平方向:5mm×5mm ~ 6インチ基板

垂直方向:~ 20mm

※信頼性の高い測定のためにはnmレベルの平坦面が求められます

※通常は機械研磨で半導体素子の断面を露出して測定を実施します

・測定可能領域 :水平方向:~ 80μm×80μm (512点×512点)

垂直方向:nm レベルの平坦面が求められます

・検出深さ :数nm (高濃度領域) ~ 数百nm (低濃度領域)

・水平方向分解能 :10nm (高濃度領域) ~ 数百nm (低濃度領域)

※このほかに、探針の先端径と計測領域およびデータ点数に依存します

・検出キャリア濃度 〖:10〗^14~10^21 /cm3

※Si デバイスの場合

解析事例

■Si, SiC, GaN, InP, GaAs などの各種半導体素子の拡散層の可視化およびキャリア濃度の半定量評価

・個別半導体(バイポーラトランジスタ・ダイオード・DMOS・IGBT 等)

・発光素子(LED, LD) の各層および二次元電子ガス層

・LSI 内の特定の素子を狙った観察

・素子内の不良箇所(注入異常・リーク不良等) を狙った観察

-

走査型静電容量顕微鏡法 SCM/走査型非線形誘電率顕微鏡法 SNDM

-

装置スペック(仕様)

・搬入可能試料サイズ :水平方向 5mm×5mm~8インチ基板

垂直方向: ~ 20mm

※信頼性の高い測定のためにはnmレベルの平坦面が求められます

※通常は機械研磨で半導体素子の断面を露出して測定を実施します

・測定可能領域 :水平方向: ~ 80μm×80μm (512点×256点)

垂直方向: nm レベルの平坦面が求められます

・検出深さ :数nm~数百nm ※探針先端径、キャリア濃度に依存

・水平方向分解能 : 20nm~数百nm ※探針先端径、測定領域の大きさ、キャリア濃度に依存

・検出キャリア濃度 :SCM:10^15~10^20cm-3, SNDM:10^14~10^20cm-3

※定量性はありませんが、定性的な知見が得られます

解析事例

・拡散層のp/n極性の判定

・LSI 内特定箇所の拡散層形状評価

・個別半導体(バイポーラトランジスタ・ダイオード・DMOS・IGBT等)の拡散層形状評価

・半導体素子の不良箇所(注入異常・リーク不良等)の拡散層形状評価

・TFTの拡散層形状評価(LDD部の可視化)

・強誘電体材料の分極評価

-

広がり抵抗測定法 SRA

-

装置スペック(仕様)

・測定範囲 :導電型(p型/n型)の判定を含む深さ方向のキャリア濃度分布の評価が可能

・定量可能キャリア濃度 :約2E13~2E20atoms/cm3

・評価深さ :100nm~1mm未満

・測定可能な最小領域の大きさ :約20×100μm

・定量可能な材料 :SiおよびGe

・定量可能な面方位 :<100>,<111>

解析事例

・イオン注入サンプルの熱処理後の活性化率の評価

・MOSデバイスの拡散層、エピタキシャル層の評価

・エピタキシャル層のオートドープの評価

・IGBT,FWDのキャリア濃度分布の評価

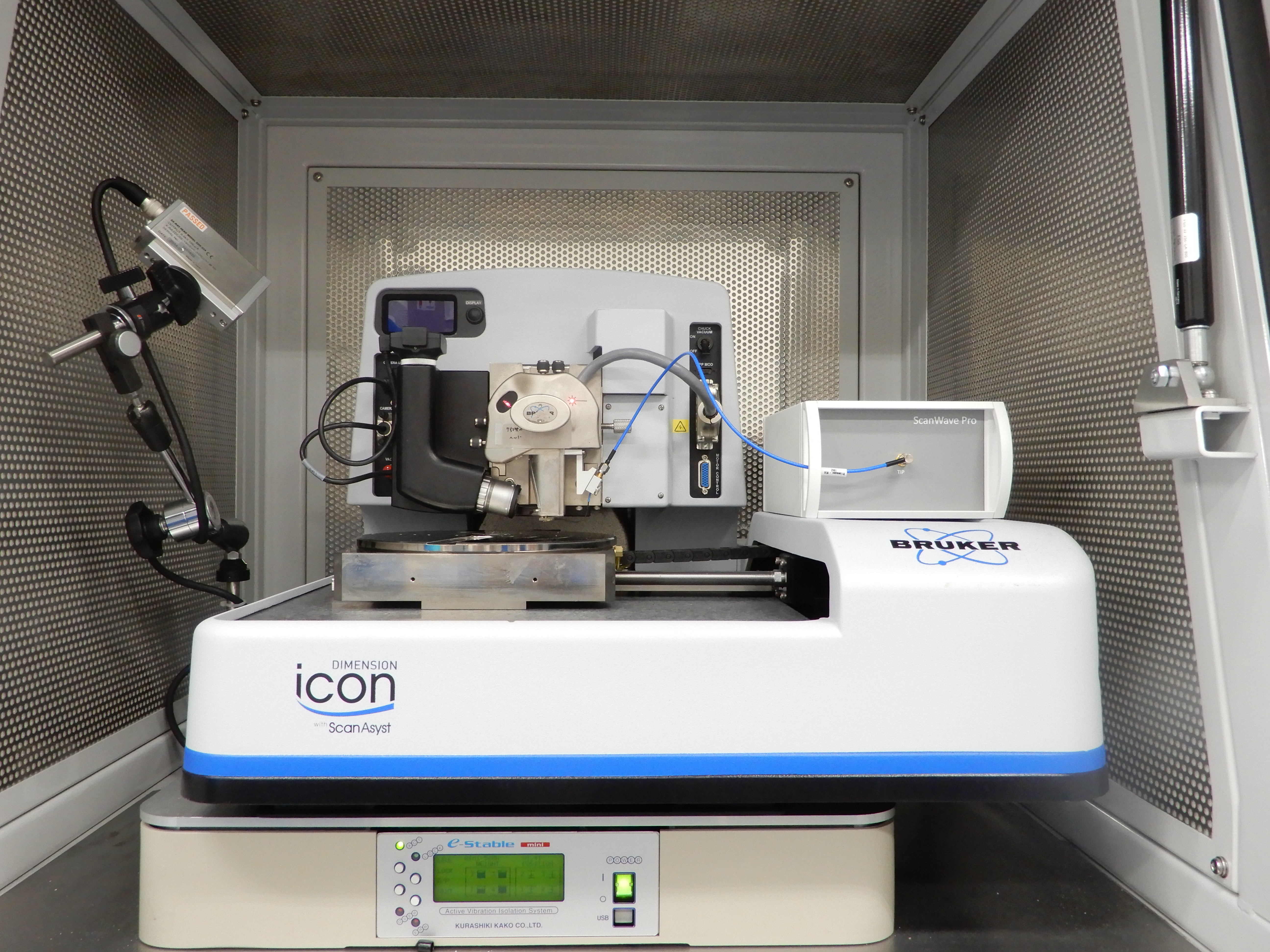

ラマン分光法 Raman

-

装置スペック(仕様)

・搬入可能試料サイズ : 200mm×300mm×15mm程度

・測定可能領域 :150mm×150mm×15mm程度

・測定領域 :約1μm Φ(対物レンズ×100)

・倍率(対物レンズ) :×10,×50,×100

解析事例

・異物の定性分析

・カーボン膜の構造状態評価

・Si酸化膜の構造状態評価

・Siの歪み、結晶性評価

・樹脂の硬化度評価

・化合物半導体の結晶性評価 -

フーリエ変換赤外分光法 FT-IR

-

装置スペック(仕様)

・搬入可能試料サイズ :200mm×200mm×15mm程度(顕微測定時)

・測定領域 :10μm角程度~(顕微測定時)

解析事例

・異物の定性分析

・有機膜の材質評価

・SiO2膜の状態評価

・樹脂の硬化度評価

・ポリイミドのイミド化率評価

・プラスチックの劣化評価

・接着剤の成分分析

-

X線小角散乱法 SAXS

-

装置スペック(仕様)

・搬入可能試料サイズ :5mm×5mm~10mm×30mm 程度まで、厚み10mm 以下

・測定領域 :1mmφ程度(光学系による)

・試料必要量 :粉体の場合0.5g 程度、液体の場合0.5mL程度

・測定可能な周期長および粒径 :1nm ~ 90nm 程度(測定方法・光学系による)

解析事例

・高分子材料の結晶性・配向性評価

・液晶試料の高次構造・ミクロ相分離構造解析

・ポリスチレンナノ粒子の粒径解析

・高分子のドメインサイズ評価 -

X線反射率法 XRR

-

装置スペック(仕様)

・搬入可能試料サイズ :10mm×10mm~8インチウエハまで、厚み20mm以下まで

・測定領域 :10mm×10mm~30mm (測定領域を広げたほうが感度が高い)

・測定可能膜厚 :膜厚数nm~400nm程度

・測定誤差 :膜厚±0.1nm、密度±0.03g/cm3

※Si基板上SiO2膜(100nm)を測定した場合

解析事例

・薄膜の膜密度評価・膜厚評価

(Si酸化膜・Low-k膜・磁性材料・金属膜・有機EL・非晶質膜などの膜密度・膜厚評価)

・積層膜の膜密度評価

・界面層の密度評価・膜厚評価

-

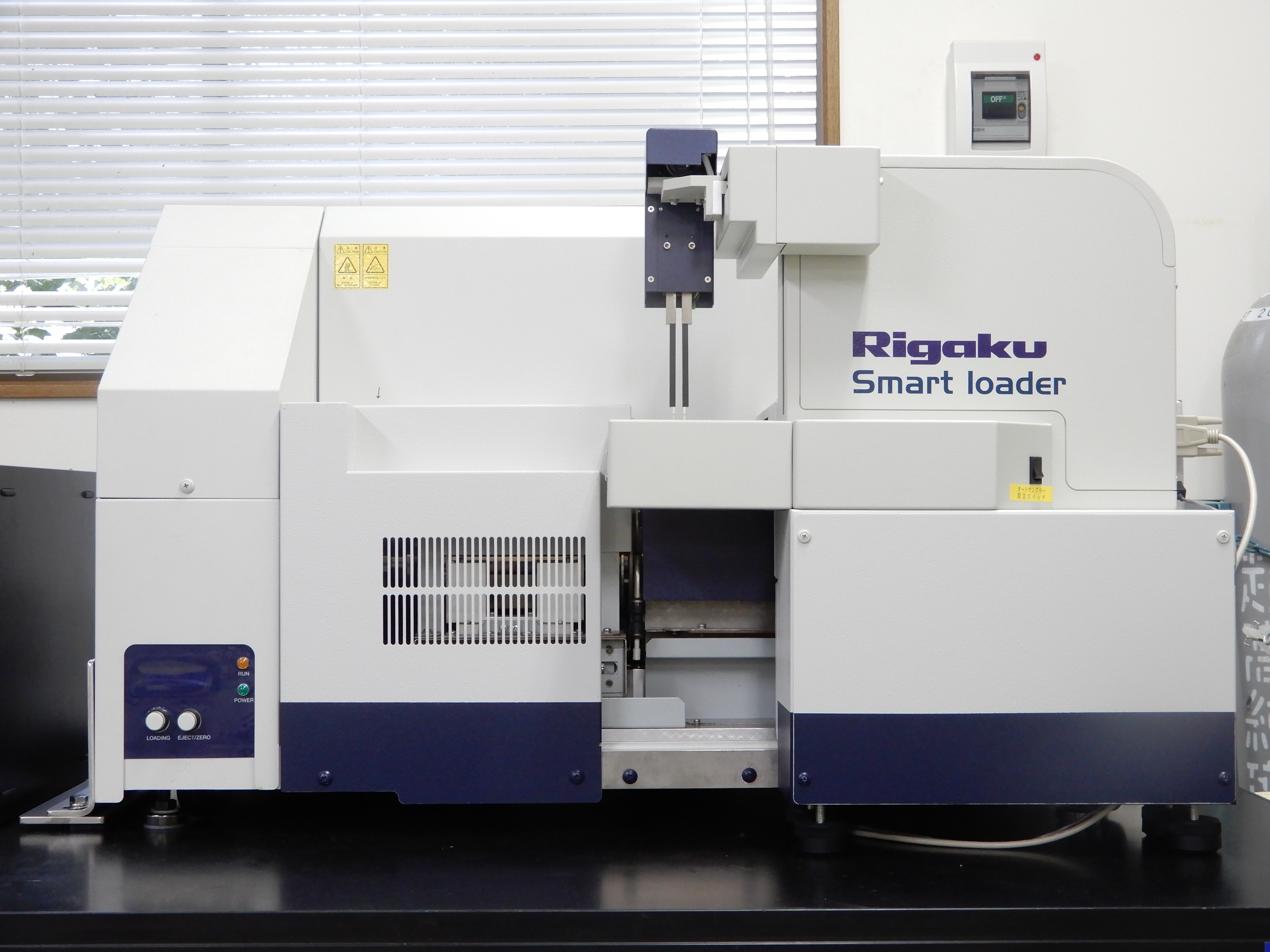

X線回折法 XRD

-

装置スペック(仕様)

・搬入可能試料サイズ :5mm×5mm程度~8インチウエハまで、厚み(Z)20mm以下

・測定領域 :通常数mm×数十mm

・測定必要膜厚 :数nm~(元素・測定方法による)

・検出深さ :数nm~数十μm(X線入射角により可変)

・面間隔誤差 :0.01~1 %(測定方法・光学系による)

・試料必要量 :粉体の場合0.2g程度

解析事例

・ポリSi・金属膜・有機膜の結晶性・配向性評価

・ポリSi・金属膜の結晶子サイズ測定

・high-k膜・Niシリサイド(NiSi)・Tiシリサイド(TiSi)の結晶構造解析

・リチウムイオン二次電池電極材料の劣化評価

-

軟X線発光分光法 SXES

-

装置スペック(仕様)

・測定可能元素 :原子番号3(Li)以上の全元素、特にB,C,N,O等の軽元素

・搬入可能試料サイズ :要相談

解析事例

・希薄磁性半導体Ga1−x Cr_x N中のギャップ内準位評価

・HOPG(高配向性熱分解グラファイト)中の微量ホウ素の局所構造解析

・酸化物半導体中の微量軽元素の化学結合状態評価

・各種薄膜試料のバンド構造評価(XASとの複合解析)

X線吸収微細構造 XAFS

-

装置スペック(仕様)

・検出可能元素 : 原子番号3(Li)以上の全元素

・搬入可能試料サイズ : 要相談

解析事例

・半導体中の微量ドーパント周囲の局所構造・化学状態評価

・酸化物半導体中の金属元素周囲の局所構造・化学状態評価

・基板上有機単分子膜の配向性評価

・アモルファスカーボン中のsp2/sp3割合の定量化

・LIB正極材料の充放電サイクル中の局所構造・化学状態評価 等

紫外光電子分光法 UPS

-

装置スペック(仕様)

・搬入可能試料サイズ :20mmφ程度、高さ5mm以下

・測定可能領域 :8mm角程度※広域測定のみ可能

・エネルギー分解能 :100meV以下

解析事例

・Au、Ag、Cuなど金属膜の仕事関数評価

・TiNなど窒化膜の仕事関数評価

・酸化物半導体のイオン化ポテンシャル評価

・太陽電池材料の価電子帯評価

-

X線光電子分光法 XPS

-

装置スペック(仕様)

・検出可能元素 :原子番号3(Li)以上の全元素

・搬入可能試料サイズ :70mm×70mm, 高さ20mmまで(加熱ステージ使用時は25mmφまで)

・測定可能領域 :7.5~200μmφ (通常20~100μmφ)

※微小測定領域については別途ご相談ください

・検出深さ :光電子取出角可変、約2~8nm (通常4~5nm)

・検出下限 :1atomic%程度(元素による)

・エネルギー分解能 :Ag3dピークのFWHM≦1.0eV

・加熱温度 :前処理チャンバーで400℃まで

解析事例

・プラズマエッチング表面の化学状態・生成物(デポ)の評価

・ウエハ表面の洗浄効果(クリーニング)の確認

・Si酸化膜(SiON膜等)の酸化度および膜厚の評価

・金属膜(Cu等)の表面改質層の化学状態の確認

・二次電池材料の電極表面における組成・化学状態の調査

・SUS表面不動態層の評価

・太陽電池材料の組成・化学状態の調査

・有機EL膜の発光特性と化学状態の評価

・リソグラフィ用マスクのクリーニング効果の確認

・磁気ディスク表面の潤滑剤の状態評価

・撥水性ガラス表面塗布膜の撥水性能劣化の原因調査

・反射防止膜の成分と光学特性の相関評価

・光触媒膜の組成・化学状態の評価 等

-

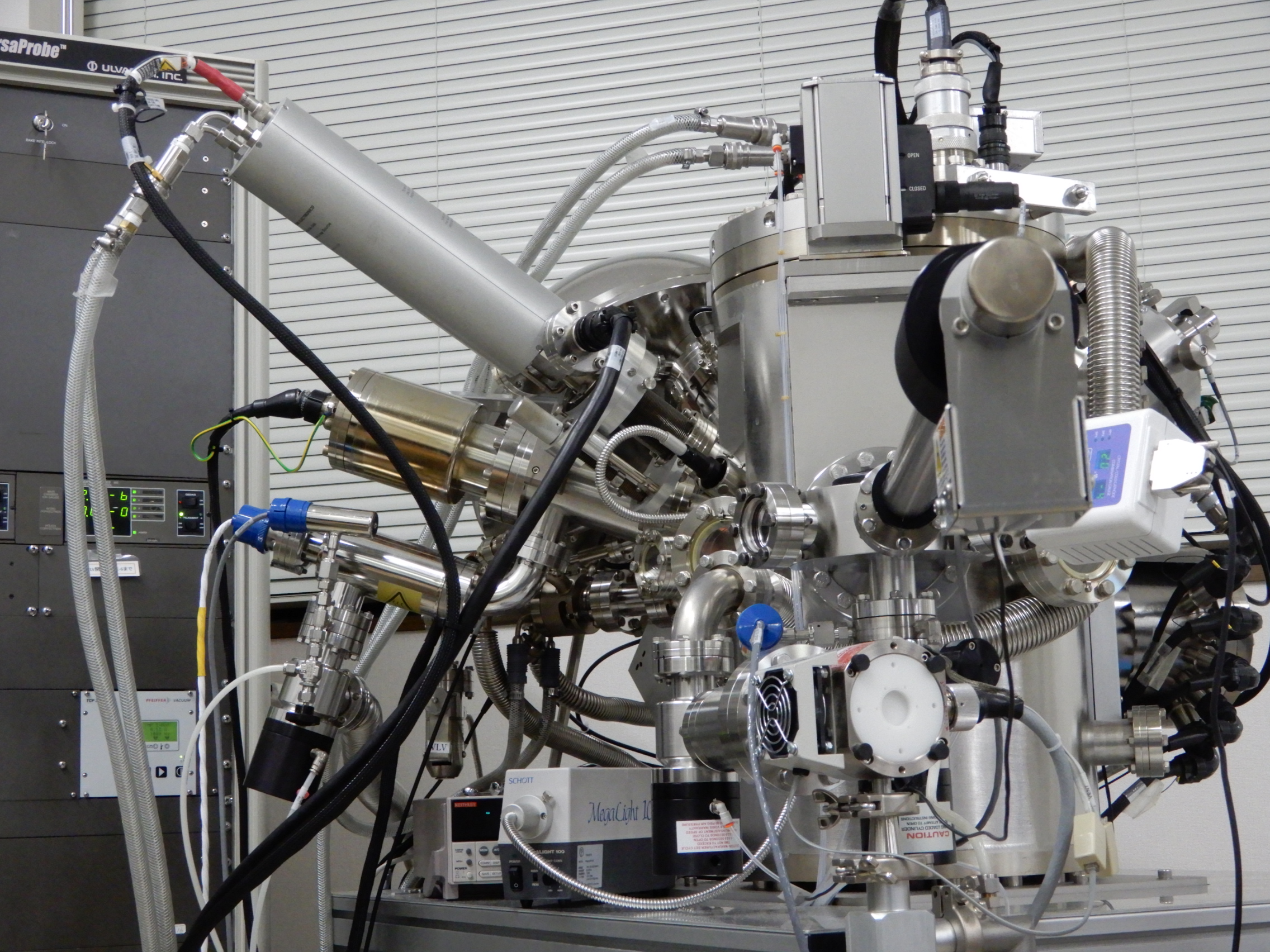

オージェ電子分光法 AES

-

装置スペック(仕様)

・検出可能元素 :原子番号3(Li)以上の全元素

・搬入可能試料サイズ :数mm~10mm大、高さ5mm以下(最大 14×14mm、高さ12mm)

※但し、測定条件や材料によりサイズの上限が変わります。

・測定可能領域 :数十nm~200μm×200μm程度

・面分析画素数 :128点×128点若しくは256点×256点※条件により変動

・検出深さ :試料表面数nm(~7nm程度)

・検出下限 : 数atomic%(元素・測定条件により変動)

・エネルギー分解能 :ΔE/E < 0.6% (電子線加速電圧1kV弾性散乱ピークの半値幅、SiO2上)

・空間分解能 : 8~200nm(オージェ電子)・数~数百nm(二次電子) ※加速電圧等に依存

・SEM倍率 : 35~1,000,000倍程度

・スパッタ面積 :1mmφ~2mmφ

解析事例

・金属多層膜の相互拡散評価

・各種金属の酸化膜評価

・特殊形状(球体、内壁等)の組成評価

・電池材料の元素分布評価、劣化評価

・デバイス上の数十nm~サブミクロン程度の異物評価

・断面加工併用による層間異常部の評価

・割断面の層構造、元素分布評価

-

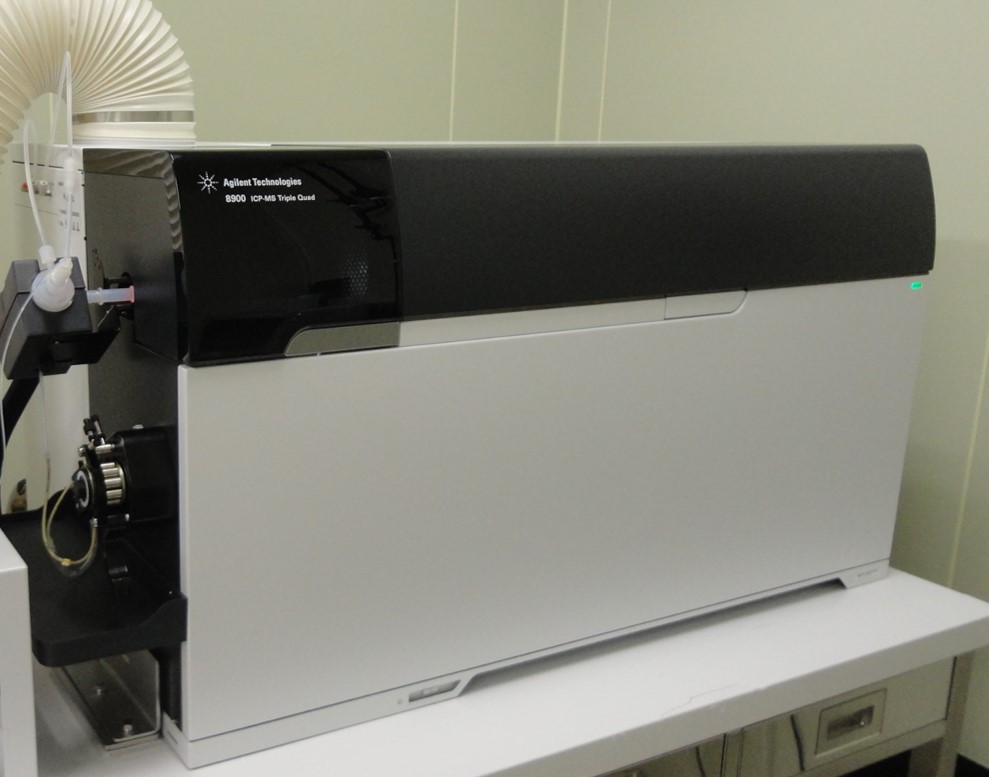

誘導結合プラズマ質量分析法 ICP-MS

-

装置スペック(仕様)

・測定必要量 :50mL

・検出下限 :20ppt(水溶液中の参考値)

※元素によって変動します。

解析事例

・Siウエハ表面の金属汚染評価

・薄膜中(SiO2膜など)に含まれる金属不純物量評価

・クリーンルームの汚染評価

・溶液中(超純水、高純度試薬)に含まれる金属不純物の評価

・粉体やバルク(Si・石英など)中に含まれる金属不純物の評価

・薄膜(酸化膜、金属膜など)の組成分析

・合金の組成評価

-

イオンクロマトグラフ法 IC

-

装置スペック(仕様)

・測定必要量 :数mL

・測定可能形態 :液体、水溶液

・測定可能成分 :陰イオン:F-, Cl-, NO2-, NO3-, Br-, SO42- , PO43- , I-

陽イオン:NH4+, Li+, Na+, K+,Mg2+, Ca2+

その他 :有機酸,アミン類など

・定量下限 :数ppb~数ppm

解析事例

・溶液中のイオン成分の評価

・部材表面から溶出するイオン量評価

・部材の腐食原因調査

・めっき液中の成分調査

・有機酸の評価

・アミン類の評価

・アンモニウムイオン量の評価

・溶液中シアン量の評価

-

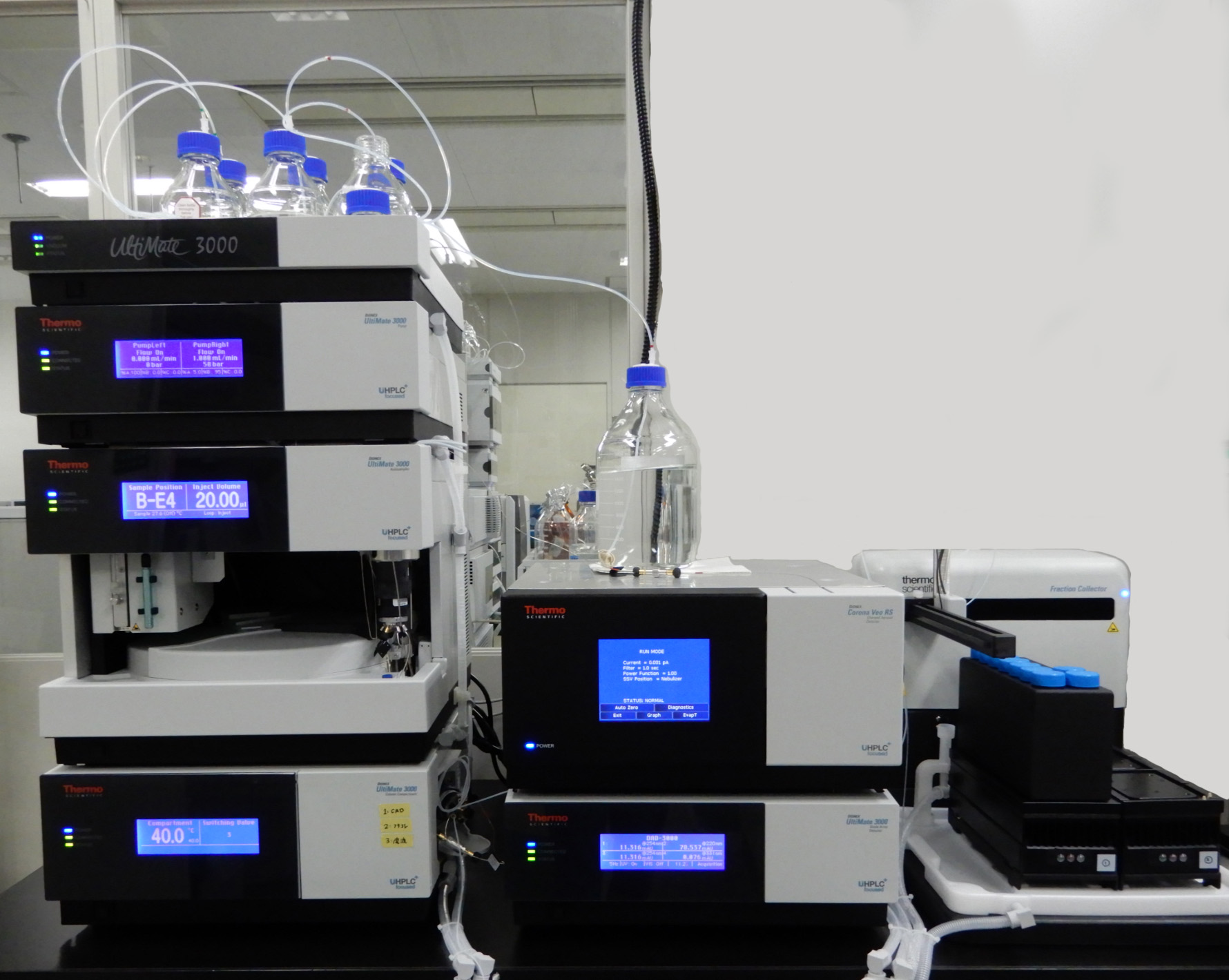

高速液体クロマトグラフ法 HPLC

-

装置スペック(仕様)

・測定可能形状 :液体、溶液化したもの、溶媒に溶かすことができるもの

・測定必要量 :数mL

・波長範囲 :PDA検出器: 190~800 nm

:蛍光検出器: 励起光:200~850nm 蛍光:250~900nm

・波長精度 :±1nm

・検出下限 :数ppm~数百ppm程度(検出方法により異なる)

解析事例

・食品中機能性成分の定量分析

・食品や工業製品中の有機酸やアミノ酸の定量分析

・脂質や脂肪酸の定量分析

・単糖、多糖の定量分析

・ポリマーの定量分析

・ポリマーの分子量分布測定 -

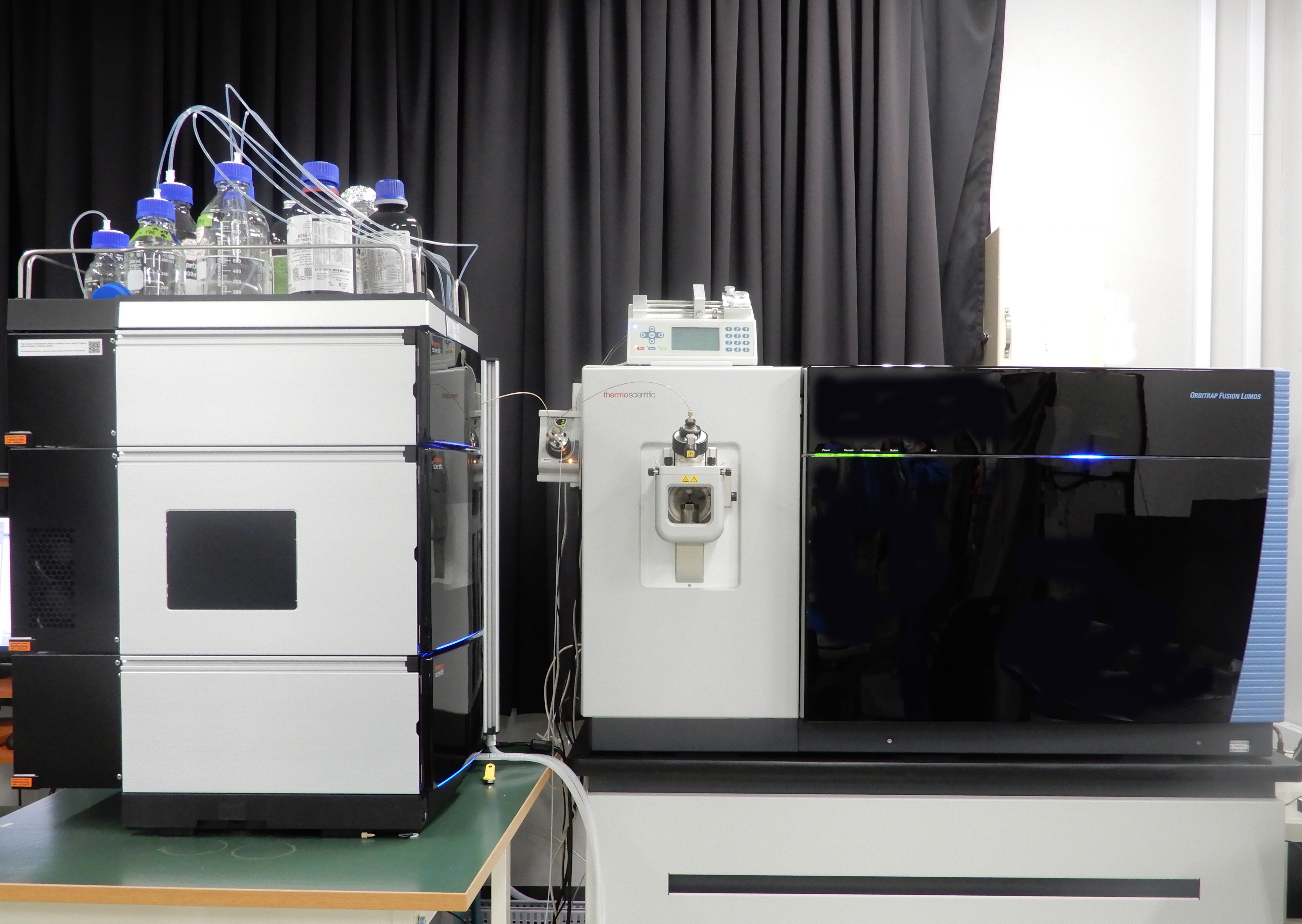

液体クロマトグラフィー質量分析法 LC/MS

-

装置スペック(仕様)

・測定可能形状 :液体、溶液化したもの

・測定必要量 :数mL(1mL以下の場合は要相談)

・波長範囲 :190~500 nm

・波長精度 :±1nm

・質量範囲 :m/z 20~30,000

・質量分解能 :m/Δm>20,000 (通常の測定条件下、飛行時間型質量検出器使用時)

・検出下限 :数ppm程度(質量検出器)

解析事例

・洗浄液、界面活性剤の成分分析

・溶液中の微量不純物分析

・材料の純度、劣化評価

・ポリマー中の添加剤の定性分析

・薬液中の添加剤定量分析

・インクジェット材料の定性分析

・農業分野・生化学・バイオ・生体材料の定性・定量分析

・タンパク質同定ソフトウェアによるタンパク質の網羅的解析 -

ガスクロマトグラフィー質量分析法 GC/MS

-

装置スペック(仕様)

・導入可能サンプルサイズ :2mmΦ×7mm未満(熱分解法)

(固体サンプルの場合) :13mmΦ×40mm未満(ヘッドスペース法)

・質量分離 :四重極型

・質量範囲 :m/z 10~600 (検出可能範囲:m/z 10~1000)

・検出下限 :数ppm程度(濃縮により数ppbまで検出可能な場合があります)

・キャリアガス :He

・イオン化法 :EI

解析事例

・ポリマーの構造解析

・加熱時の脱ガス成分の分析

・ウエハ表面の有機物汚染評価

・におい分析

・樹脂中の添加剤、不純物分析

・残留溶媒の分析

・作業環境測定

・環境汚染物質分析(VOC分析など)

・電池内ガスの組成分析 -

飛行時間型二次イオン質量分析法 TOF-SIMS

-

装置スペック(仕様)

・検出可能元素・分子 :H~Uの元素及びC,H,N,O,P,Sなどからなる有機物の分子

・搬入可能試料サイズ :最大300mm×300mm 高さ15mm (重量250gまで)

・測定可能領域 :数μm~数cm角(通常は500μm角まで,128×128画素)

・検出深さ :最表面の1原子層あるいは1分子層

・検出下限 :ppm レベル

・質量・面分解能 :高質量分解能測定;質量分解能M/ΔM>7,000 (ビーム径約3~5μm)

:高面分解能測定;質量分解能M/ΔM <400 (ビーム径約0.3μm)

解析事例

・変色部(曇り、シミなど)、剥離部の成分評価・原因調査

・残渣、付着物、異物(数μm以上)の有機・無機定性分析

・処理前後の最表面評価

・高分子フィルムの添加剤の分布評価

・有機EL・有機太陽電池の層構造に対応した成分情報の評価

・金属薄膜の層構造評価・不純物の定性評価

・二次電池のバインダーの定性・Liの状態・劣化評価

・粉体表面からの不純物・コーティング剤の分布評価

:薬剤の皮膚や毛髪への浸透評価 -

二次イオン質量分析法 SIMS

-

装置スペック(仕様)

・検出可能元素 :HからUまでの全元素

・搬入可能試料サイズ :最大W 50mm × L 50mm × H 10mm

※割断させていただくことがあります。

・測定可能領域 :数~500μm角程度

・検出深さ :数nm~

・検出下限 :ppb~ppm (元素・測定条件により変動)

・質量分解能(m/Δm) :~10,000

解析事例

・イオン注入元素の深さ方向への分布評価

・積層膜界面の汚染や膜中不純物の評価

・III-V族化合物半導体の組成評価

・半導体中不純物元素の二次元分布・三次元分布評価

・各種金属材料・無機材料・炭素材料・有機材料の評価

-

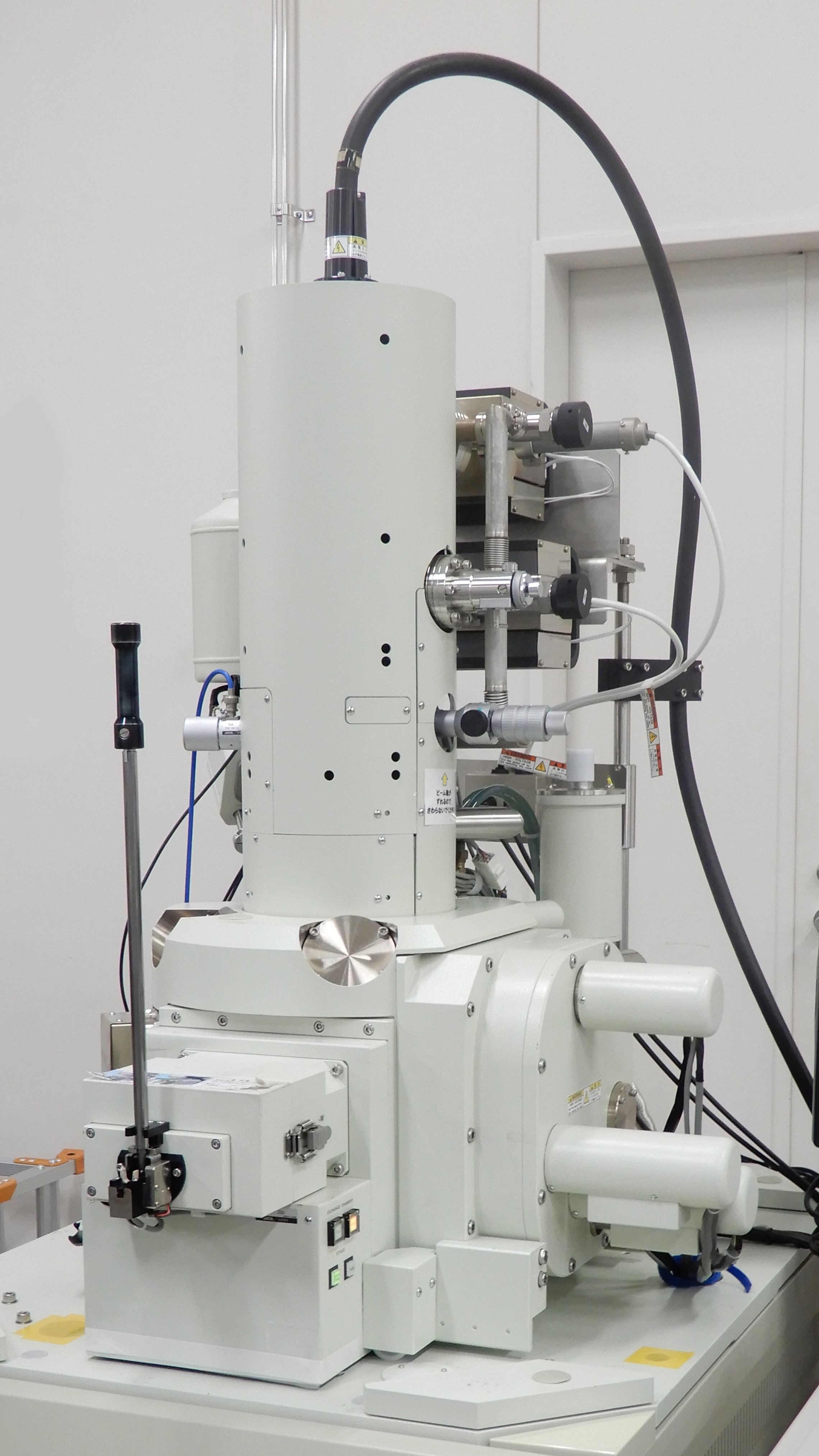

走査イオン顕微鏡法 SIM

-

装置スペック(仕様)

・搬入可能試料サイズ :最大300mmφウエハ

:50mm×50mm×高12mmなど

(装置によって異なる)

・分解能 :4nm(加速電圧30kV時)

・加速電圧 :5~40kV

・SIM像倍率 :通常約100~数十万倍(ディスプレイ上)

解析事例

・通電経路の可視化断面観察(導電性コントラスト)

:Al, Cu, Feなどの結晶粒観察(チャネリング像)

・多角傾斜による結晶粒径解析

-

電子線誘起電流 EBIC

-

装置スペック(仕様)

・搬入可能試料サイズ :直径20mmφ×高さ20mm程度

・測定可能領域 :20mm×20mm程度

・検出深さ :数十nm~数μm(試料・加速電圧による)

・分解能 :数十nm~数μm(試料・加速電圧による)

解析事例

・パワー半導体のpn接合位置評価

・太陽電池のpn接合位置評価

-

電子後方散乱回折法 EBSD

-

装置スペック(仕様)

・測定実績 : Cu, Si, Al, CIGS, SiC, GaN, Al2O3等

・搬入可能試料サイズ : 数百μm~20mm程度

・測定可能領域 : 1μm×1μm~1mm×1mm

・検出深さ : 50nm程度

・分解能 : 数十nm~(透過法を用いると10nm~)

※SEMプローブ径に大きく依存します。

・倍率 : 50~50,000倍程度

解析事例

・CIGS膜(多結晶太陽電池)の結晶粒評価

・SEM装置で格子歪み測定

・半導体デバイス金属配線の結晶粒観察

・ボイド周辺の結晶粒界の調査

・ポリSi TFTの結晶解析

・合金層中不明層の結晶性評価

・断面からのウイスカの配向測定

・金属材料の成長(成膜)技術における最適条件の探索

・金属薄膜経時変化の解析 -

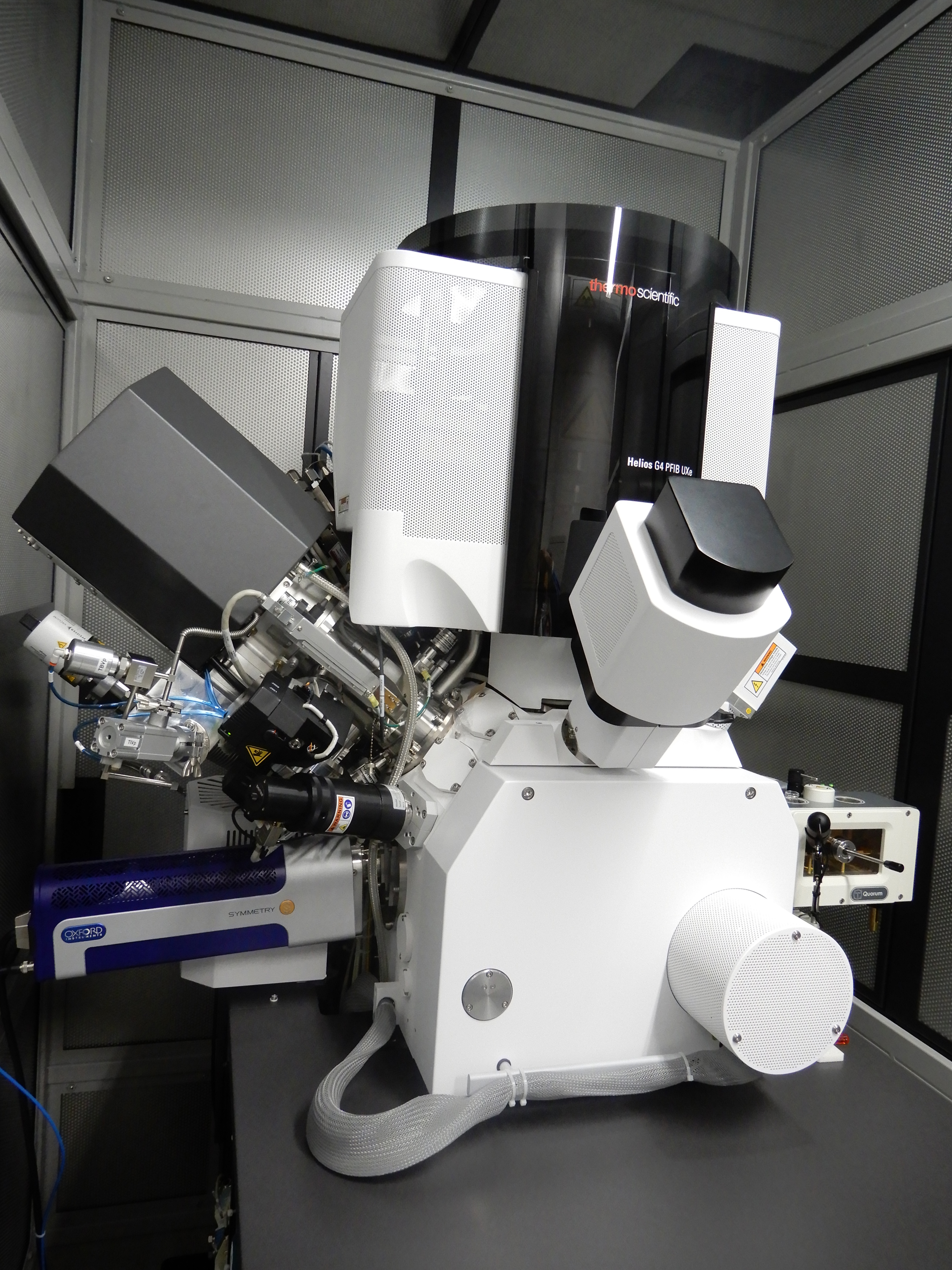

三次元SEM観察法 Slice&View

-

装置スペック(仕様)

・搬入可能試料サイズ : 直径100mmφ×高さ20mm程度

・検出深さ : 数百nm~数μm 程度 (構成元素、加速電圧による)

・FIB加速電圧 : 30kV

・SEM加速電圧 : 0.5~30kV

・SEM分解能 : 0.9nm(加速電圧1.0kV)

・SEM倍率 : 60~100,000倍程度

解析事例

・半導体デバイスの立体的な形状評価

・信頼性試験後の金属配線中ボイド

・断線の探索

・パターン合わせずれ量評価

・層間膜の埋め込み性評価

・多層構造内にある異物の発生工程調査

・コンタクトの接触面積の評価

・薄膜のカバレッジの三次元評価

・ Wコンタクト内シームの形状評価

・光ディスク記録層ピットの形状観察

・積層構造界面のラフネス評価

-

電子回折法 ED

-

装置スペック(仕様)

・測定可能領域 : 数nmΦ~数μmΦ

・d値分解能 : 数%

解析事例

Siや化合物半導体、酸化物半導体、金属などの

・ 結晶性評価

・ 結晶構造の同定

・ 結晶方位評価

・ 結晶の配向性評価

-

電子エネルギー損失分光法 TEM-EFLS

-

装置スペック(仕様)

・検出可能元素 : Li~Uの元素

・測定可能領域 : 0.2nm~1μm程度(試料・測定条件による)

・検出下限 : 0.5atomic%程度(点分析の場合、構成元素による)

・分解能 : 0.2nm~(試料・測定条件による)

解析事例

■微小領域(0.2nm~1μm)の組成分析・面分析

・定性分析-軽元素、遷移元素の評価

・元素の化学状態評価-カーボンの結晶質/非晶質-相転移、

化合物の結合状態評価

・ドーパント偏析調査

・Li元素分布評価

・TiN組成評価 -

エネルギー分散型X線分光法(TEM)

-

装置スペック(仕様)

・検出可能元素 : B~Uの元素(付属装置によりBeの検出も可)

・測定可能領域 : 測定ビーム径0.1nm~1μm程度(試料による)

・検出下限 : 0.5atomic%程度(点分析の場合、元素による)

※面分析は1点当たりの測定時間が点分析に比べて極端に短いため、

検出下限が劣ります。

解析事例

■微小領域(~1μm)の定性分析

・RIE/ウェットエッチング残渣の解析

・KLA欠陥検査装置で特定されたウェハ欠陥箇所の異物解析

・Niシリサイドの形状、定性分析

・結晶性材料単結晶部の原子分解能面分析

・デバイス注入元素の偏析調査

-

TEM電子回折マッピング法

-

装置スペック(仕様)

測定実績 :Si, Ti, W, Au等

測定可能範囲 :50nm×50nm~4μm×4μm

分解能 :数nm~

解析事例

・多結晶薄膜の結晶粒径評価

・アモルファス中に存在する結晶の粒径評価

・結晶配向性評価

-

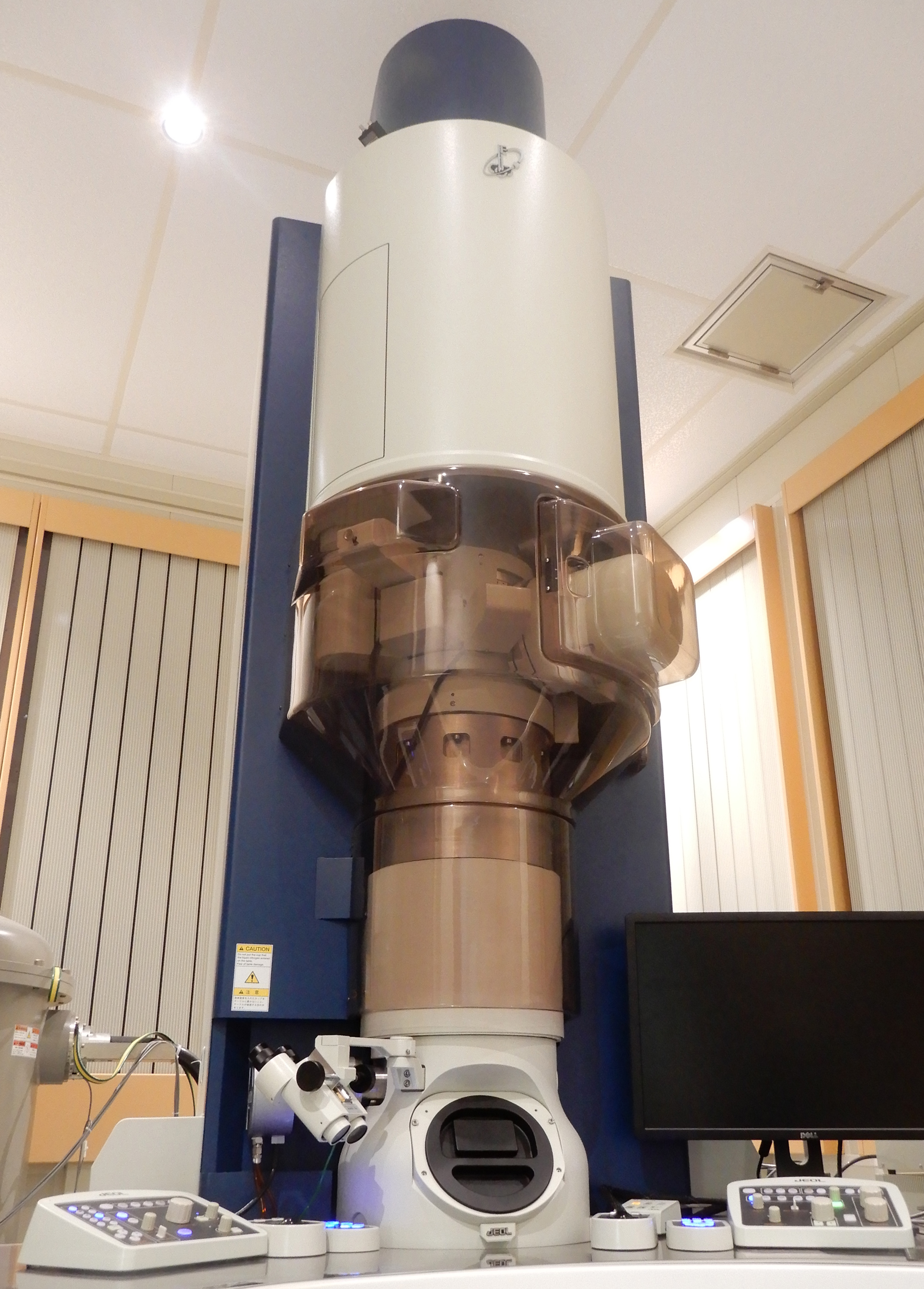

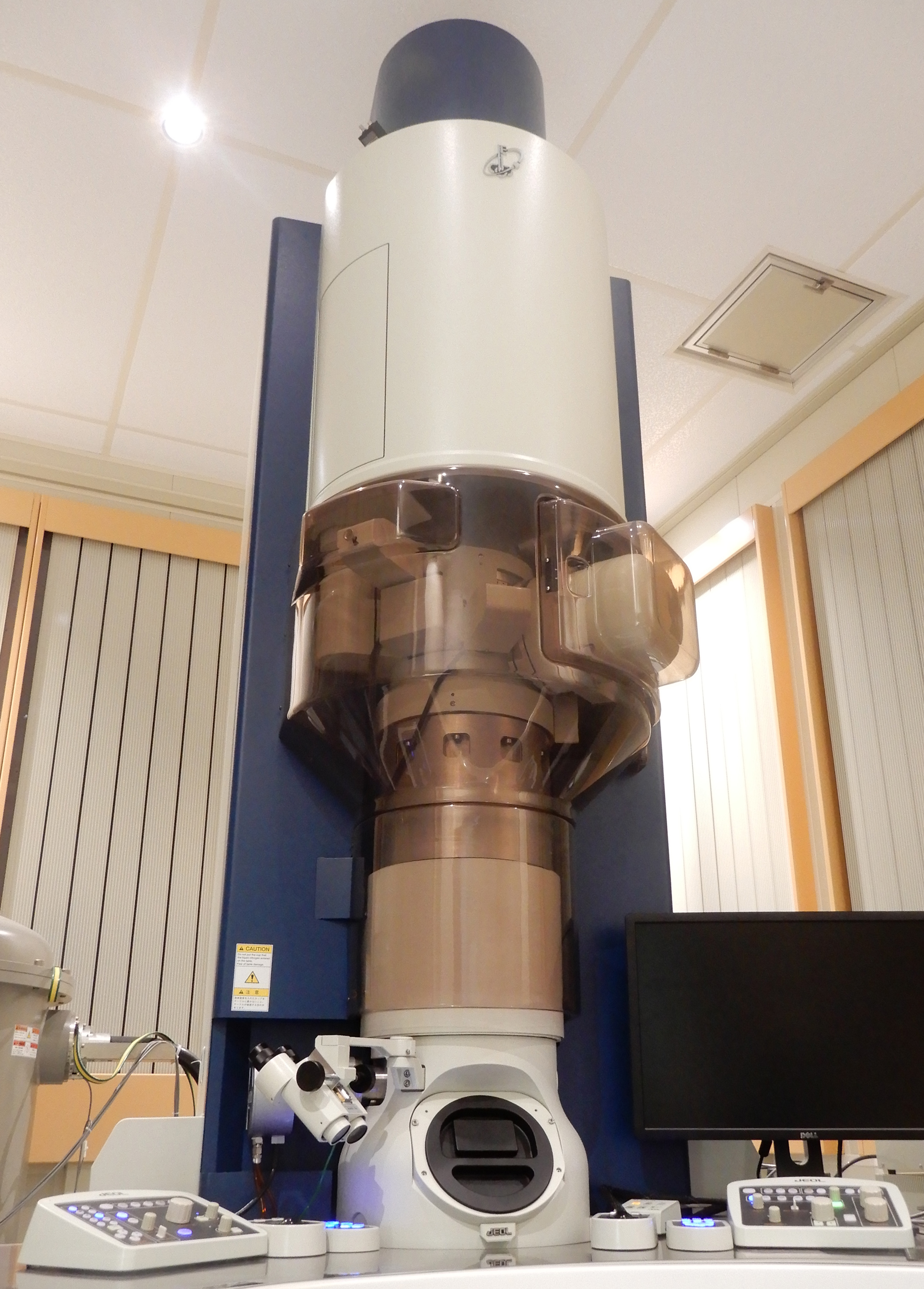

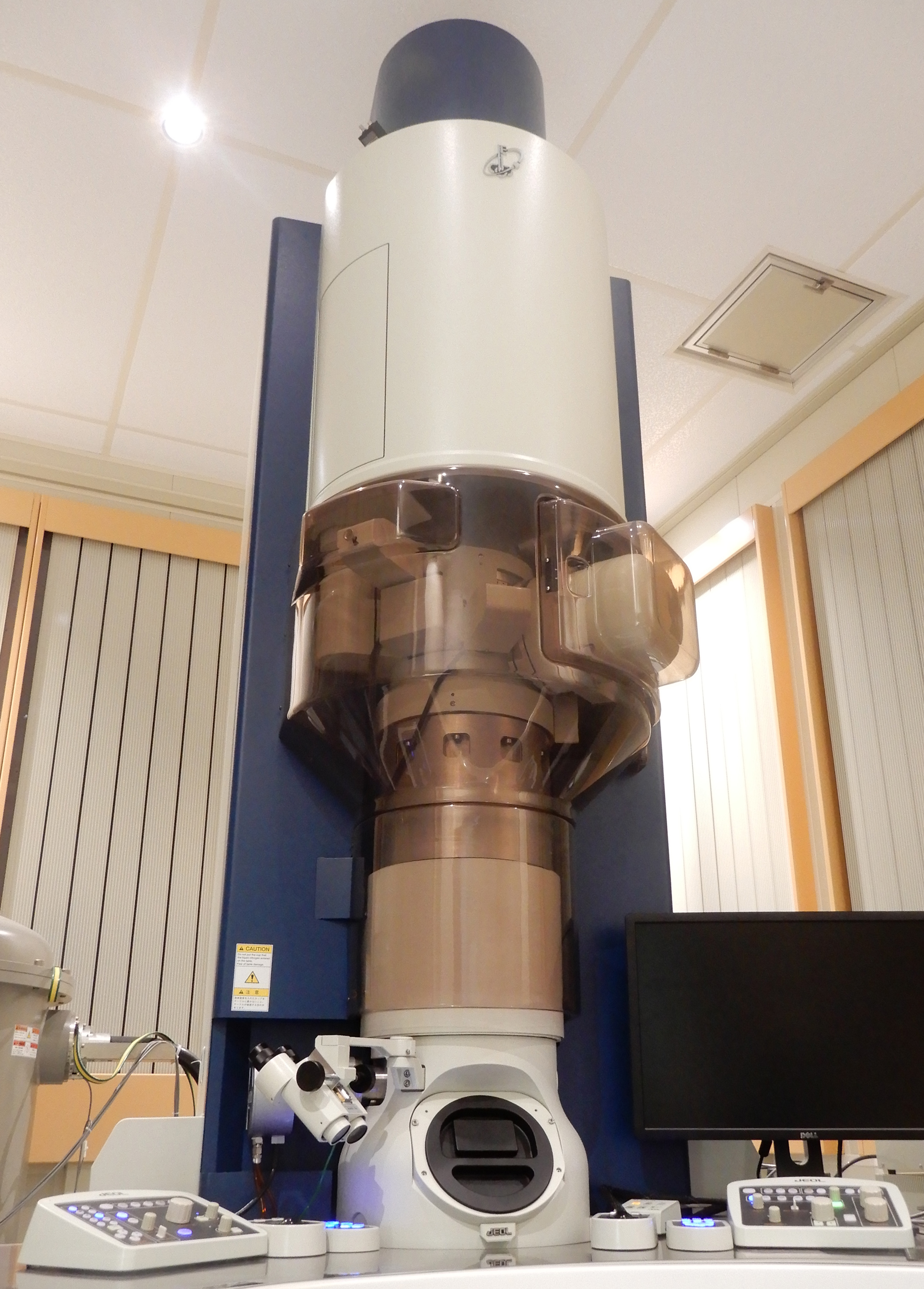

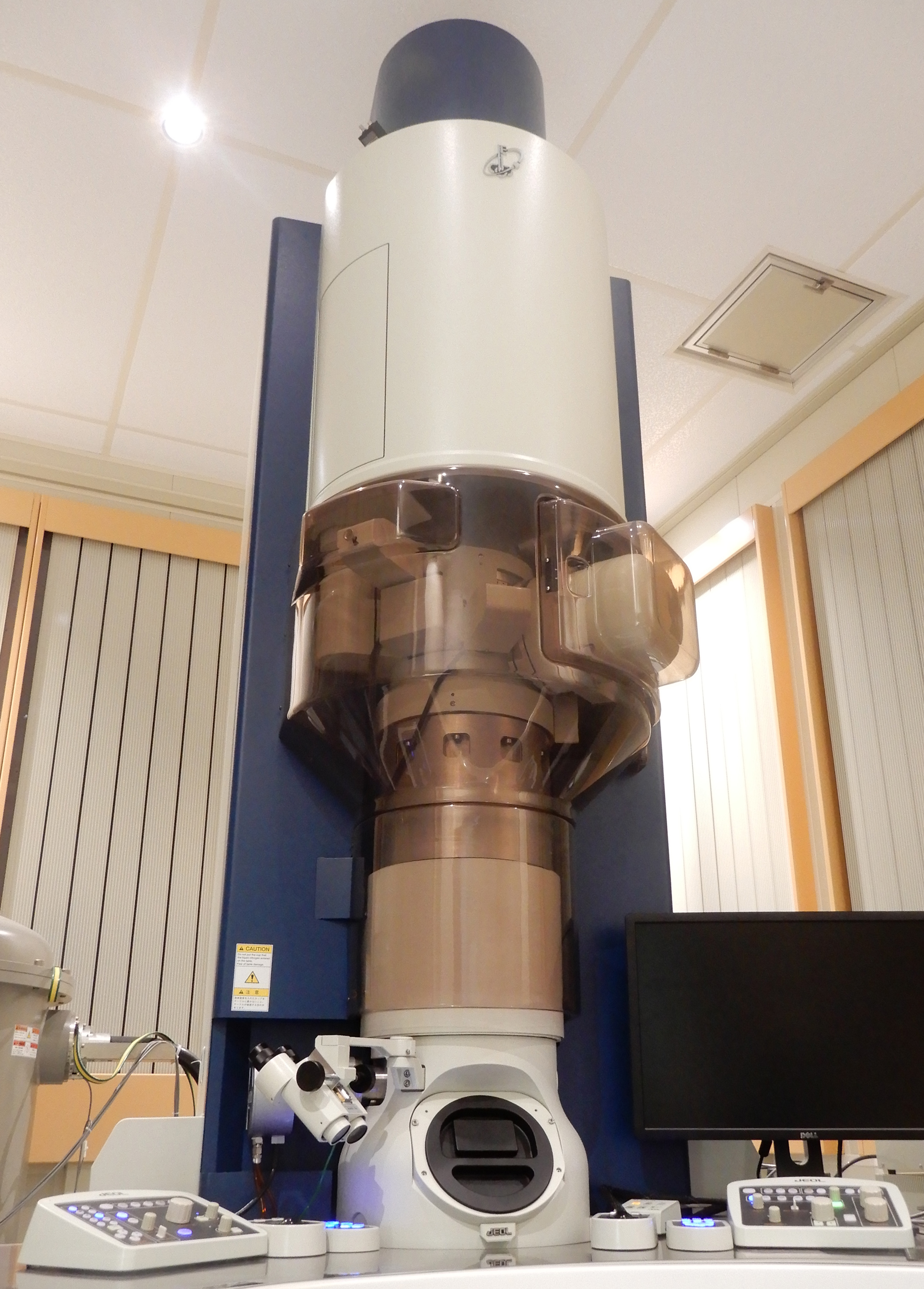

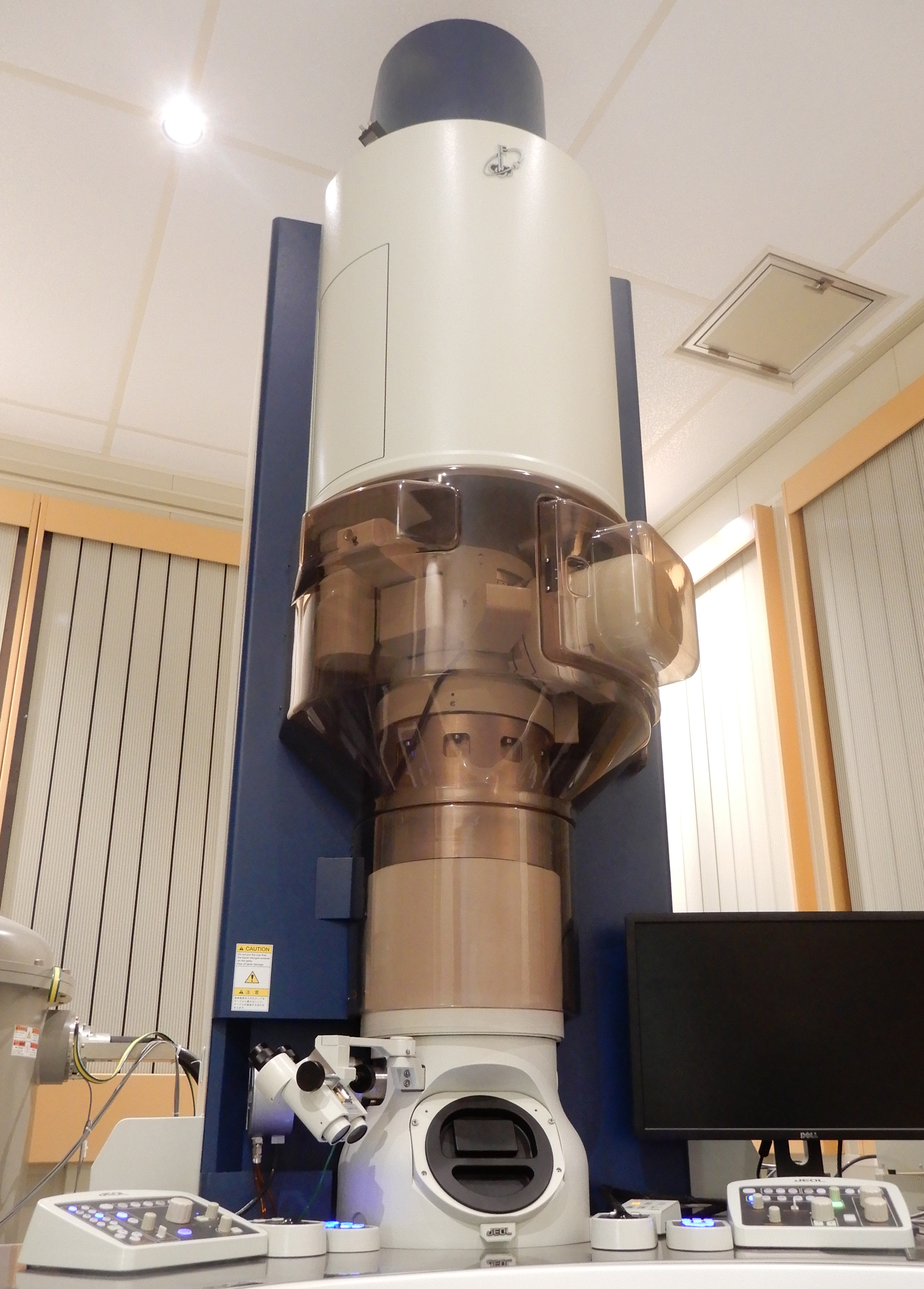

(走査)透過電子顕微鏡法 (S)TEM

-

装置スペック(仕様)

・観察可能領域 : 約10μmφ

・加速電圧 : 60kV~300kV(使用機種により異なる)

・空間分解能 : 0.07nm~

・倍率 : 通常20,000 ~ 150,000,000倍(STEM)

解析事例

・各種形状・形態の観察、微粒子の三次元形状評価

・各種寸法評価(積層膜厚・寸法(ゲート長)など)

・結晶欠陥(転位・積層欠陥・粒界・析出物など)の観察

・結晶性評価(配向性・結晶化度・結晶粒サイズなど)

・特定箇所の故障解析(不良の原因究明)

・異物の評価(形態観察・EDXによる定性分析など)

・応力・歪みの評価など

-

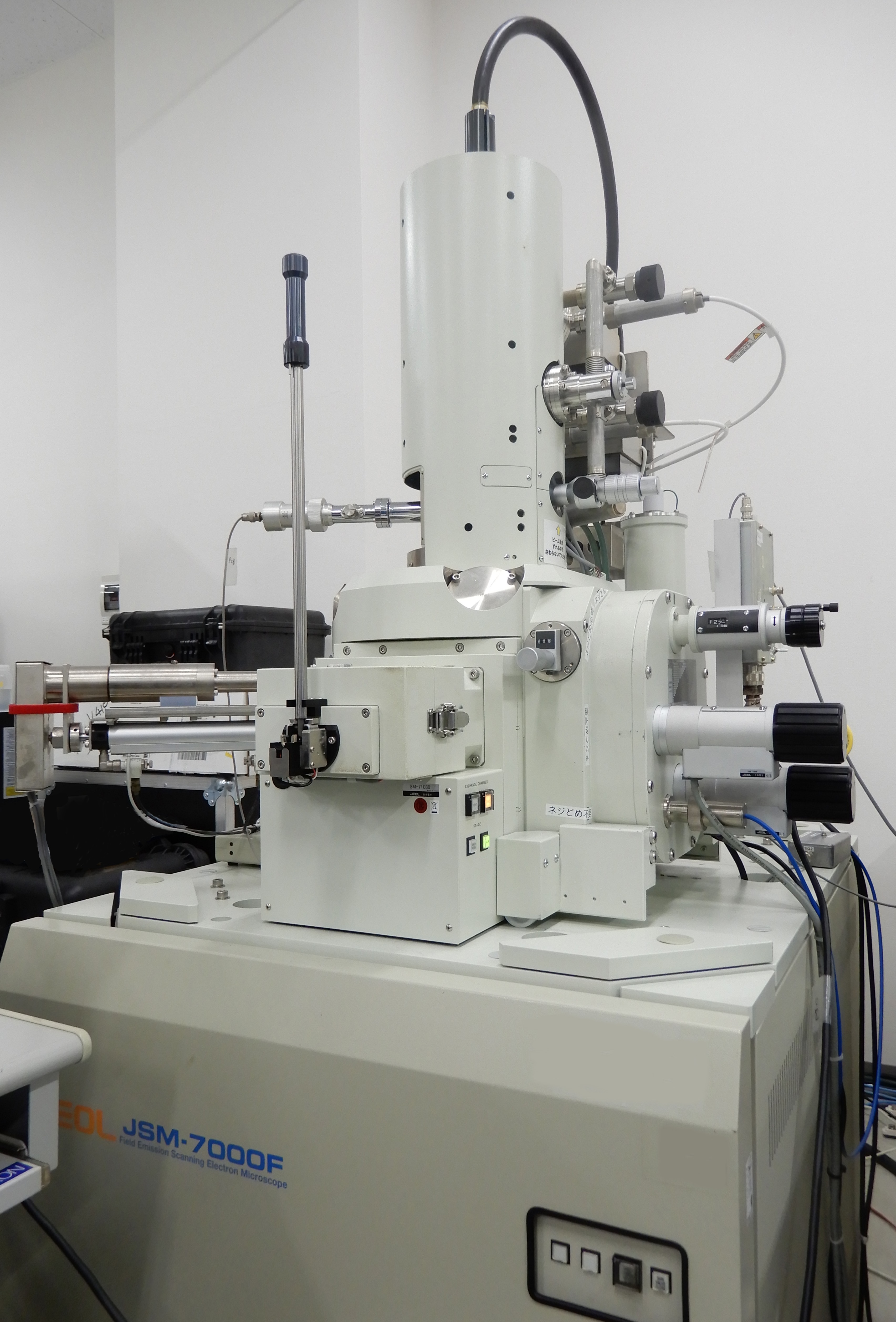

SEM観察/断面観察

-

サンプルの表面を高倍率で観察可能です。表面の状態、結晶粒の観察などに適しております。

付属しておりますEDX分析装置により観察箇所の元素を分析することも可能で不具合解析に役立つ装置です。

Q&A

Q:不具合観察をスムーズに行いたい。

A:ご来社いただきまして対象箇所の立会観察が可能です。

Q:ミリング加工をしたい。

A:イオンミリング装置を有しておりますので、対応可能でございます。

-

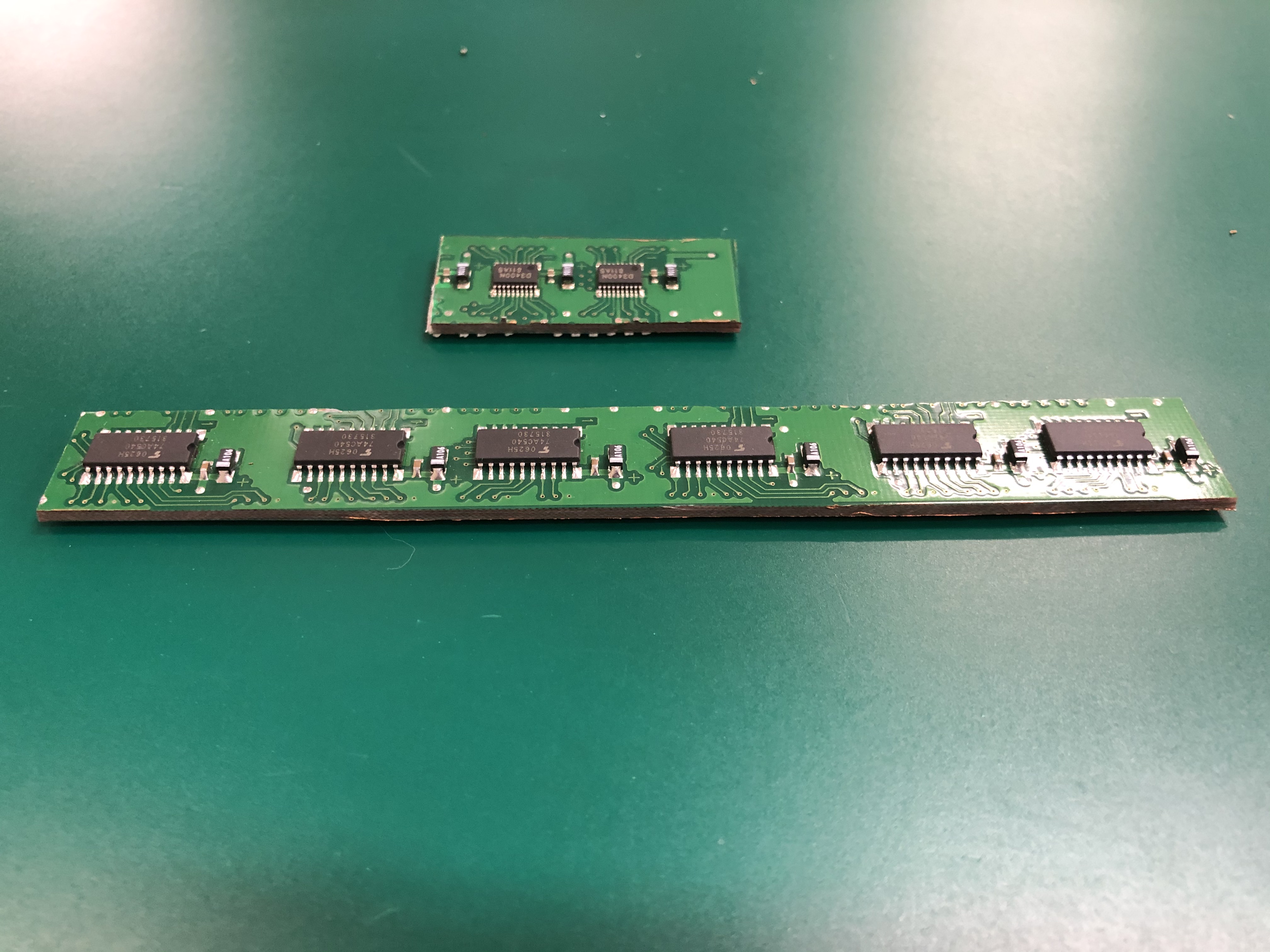

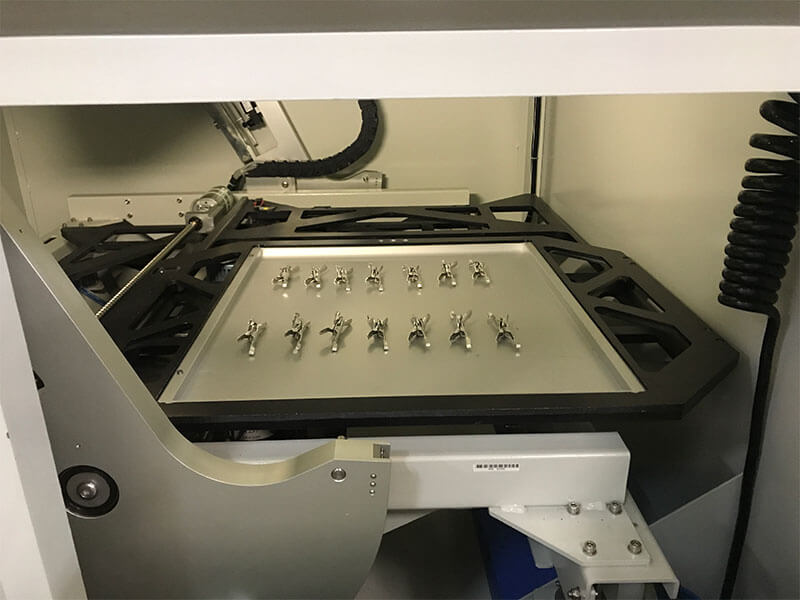

X線観察

-

不具合解析のファーストチョイスとして用いられる装置で非破壊で観察することができます。

BGAの接合面の状態やボイドの有無やその発生率などの自動計測も可能です。

試料サイズ(MAX):重さ5kg、幅440mm×長さ500mm×高さ130mm

X線検出器最大傾斜角:70度

焦点寸法(MIN):0.25μmQ&A

Q:不具合観察をスムーズに行いたい。

A:ご来社いただきまして対象箇所の立会観察が可能です。

-

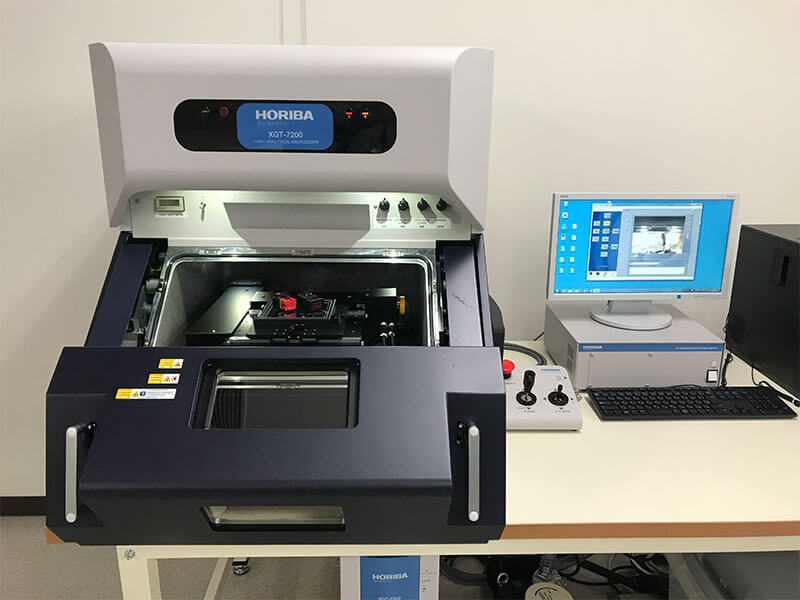

XRF分析

-

サンプル表面にX線を照射した際に発生する蛍光X線のエネルギー、強度から含有する元素及びその濃度を得ることができます。

更に固体・粉体・液体などの試料形態に対応できます。SEM-EDXに比べて重元素測定に秀でており、分析領域が広く深さ方向にも対応しており、材料分析・めっきの膜厚測定などに適しております。Q&A

Q:測定可能元素にはどのようなものがありますか?

A:元素周期表におけるNa~Uまで測定可能でございます。

-